換熱器用鈦焊管具有密度小��,比強(qiáng)度高���、耐海水腐蝕性能優(yōu)良等特點(diǎn),在海水冷卻系統(tǒng)管道中可以大批量使用�����,例如核電站和濱海電站�,鈦焊管的使用在保證熱交換效率同時(shí)�����,提高了設(shè)備使用壽命,帶來顯著經(jīng)濟(jì)效益[1-3]���。純鈦在焊接時(shí)容易受到環(huán)境污染����,對(duì)焊接環(huán)境要求較高��,在充分氬氣保護(hù)氣氛下可以獲得良好的焊接接頭[4]����。鈦管在焊接過程中的污染會(huì)導(dǎo)致焊接接頭質(zhì)量下降[5,6]�,而焊縫的質(zhì)量控制是生產(chǎn)鈦焊管的重點(diǎn)[7]。目前換熱器用薄壁鈦焊管多采用自動(dòng)鎢極氬氣保護(hù)焊(TIG焊)���。用自動(dòng)鎢極氬氣保護(hù)焊(TIG焊)生產(chǎn)鈦焊管過程中�,時(shí)有出現(xiàn)一種類型缺陷管��。該缺陷目視在焊管外表面有焊縫箭頭�����、內(nèi)表面焊縫焊道有變化,在外表面箭頭根部可見有黑色異物�����,進(jìn)行渦流探傷檢測(cè)�����,管材報(bào)警不能滿足ASTMB338標(biāo)準(zhǔn)[8]����,需報(bào)廢處理,因而造成生產(chǎn)成本增加�����。

為此����,對(duì)該類型焊接缺陷進(jìn)行分析,找出產(chǎn)生原因�����,制定改善措施��,提高鈦焊管生產(chǎn)過程的焊縫質(zhì)量���。

1��、基本信息

1.1 試驗(yàn)材料

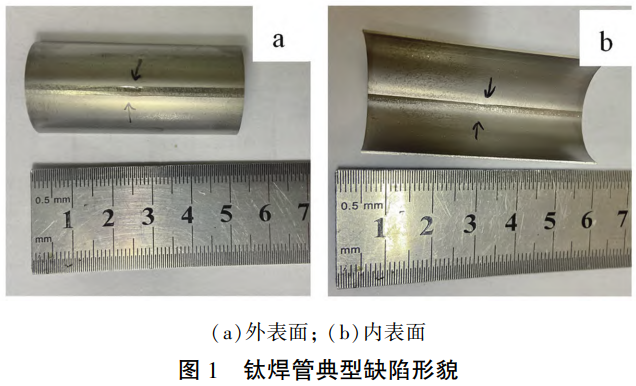

實(shí)驗(yàn)材料為生產(chǎn)過程中渦流報(bào)警的Gr.2鈦焊管����,規(guī)格為φ22.0mm×0.5mm����。其帶材化學(xué)成分(質(zhì)量分?jǐn)?shù),%)為��,C0.012�����,O0.108�,N0.003,H0.002�,F(xiàn)e0.017,其他單個(gè)最大≤0.1����,總計(jì)最大≤0.4���。鈦焊管表面目視可見內(nèi)外表面焊道變化,外表面可見箭頭形狀變化����,在箭頭根部可觀察到有缺陷。典型形貌如圖1所示�����。

1.2 方法及設(shè)備

鈦焊管的生產(chǎn)工藝流程為:帶材→清洗→剪切端焊→清洗→冷彎成形→焊接→一次定徑→在線退火→二次定徑/矯直→渦流探傷→激光測(cè)徑→定尺切斷→超聲波探傷→精切→端頭去毛刺→水下氣密試驗(yàn)→表面風(fēng)干→表面檢查�。其中焊接工藝為直流正接自動(dòng)鎢極氬弧焊,采用的焊接設(shè)備為米勒MAXSTAR700焊機(jī)��。為防止焊接過程中環(huán)境對(duì)焊縫影響����,在焊縫背面(焊管內(nèi)壁)、焊槍����、焊合室內(nèi)通氬氣(純度≥99.99%)進(jìn)行保護(hù)。帶材經(jīng)過清洗����、成型冷彎卷曲成管狀后在焊合室內(nèi)焊接�����。焊接用鎢針直徑為3.2mm,鎢針伸出長(zhǎng)度為9mm��,焊接速度6.0m/min��,焊接電流180A����,電壓12V,焊槍氬氣流量為10L/min��,焊合室氬氣流量為15L/min����,焊縫背面保護(hù)氣流量為10L/min。

在鎢針尖持續(xù)使用24h后�,進(jìn)行跟蹤取樣。切取2個(gè)帶缺陷的典型試樣����,采用XJA-6A金相顯微鏡對(duì)鈦焊管焊縫軸向、縱向進(jìn)行了金相組織觀察����。切取3個(gè)帶典型特征缺陷的試樣����,使用ZeissMerlinCompact場(chǎng)發(fā)射掃描電子顯微鏡和OxfordAZtecX-Max50能譜儀對(duì)焊縫夾雜缺陷處外表面形貌和成分分析�。

2、缺陷處組織分析

2.1 金相組織分析

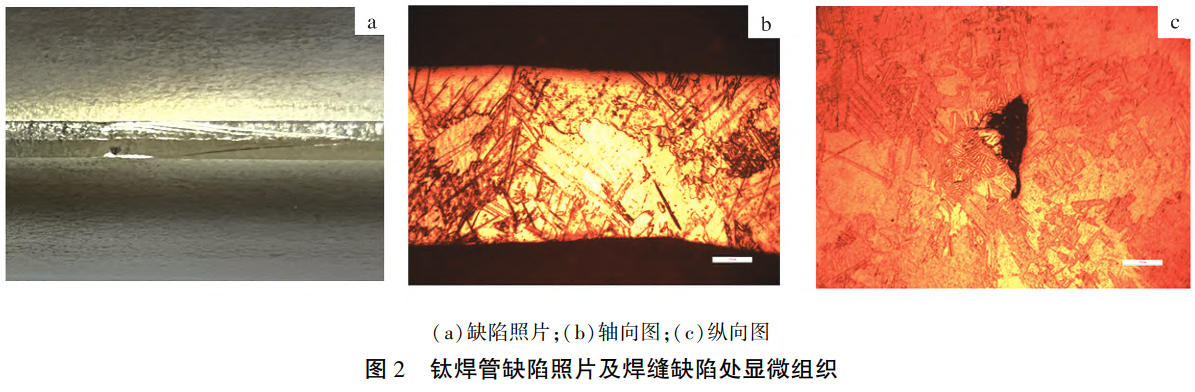

圖2(a)為鈦焊管缺陷圖片�����,可以清楚的看到箭頭形狀及箭頭根部的黑點(diǎn)����。焊縫缺陷處顯微組織在軸向圖2(b)及縱向圖2(c)方向,焊縫區(qū)主要為粗大的板條狀α相以及針狀α相���。焊縫軸向區(qū)域內(nèi)并沒有發(fā)現(xiàn)氣孔��、夾雜等缺陷���。在焊縫縱向顯微組織中,有不規(guī)則形狀?yuàn)A雜物嵌在焊縫表面組織內(nèi)��。

2.2 掃描電鏡及能譜分析

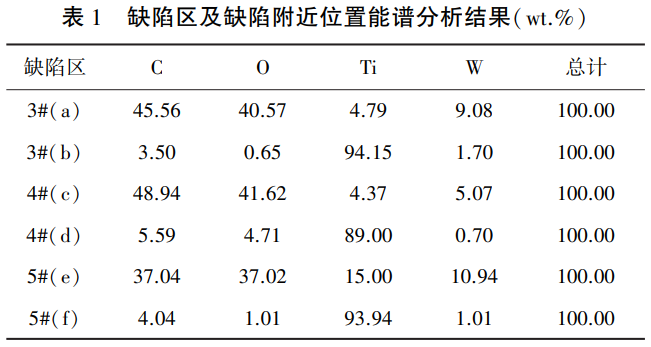

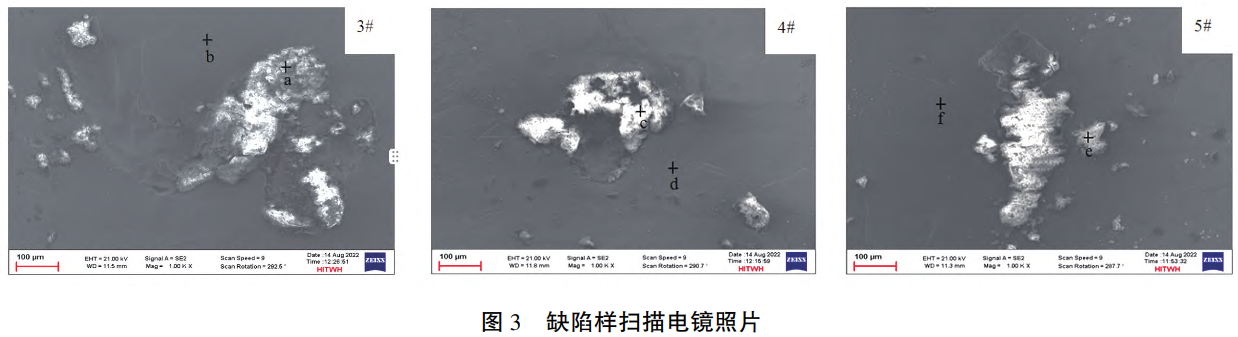

對(duì)缺陷樣進(jìn)行掃描電鏡和能譜分析。3#���、4#��、5#樣的掃描電鏡形貌如圖3所示����。缺陷處和非缺陷位置能譜分析結(jié)果見表1�����。從掃描電鏡照片中���,可以明顯看到焊管表面黑點(diǎn)處存在有不規(guī)則形狀異物嵌入在焊縫中,其大小不一��。3#(a)���、4#(c)����、5#(e)缺陷處的能譜分析結(jié)果表明���,該處含有大量的碳����、氧、鎢元素�。缺陷物旁邊位置能譜分析主要元素為鈦。

3�、討論分析

3.1 夾雜物成分來源

結(jié)合生產(chǎn)情況,對(duì)元素來源進(jìn)行分析��。試驗(yàn)用的純鈦帶是以海綿鈦為原料�,經(jīng)熔煉板坯、熱卷軋制�����、酸洗�����、冷軋�����、脫脂�����、退火等工序生產(chǎn)而來[9]。純鈦帶��,從表1中元素成分上看其雜質(zhì)元素主要為鐵�����、氮��、碳����、氧����、氫元素。這些雜質(zhì)元素中氮����、氧、碳是α相穩(wěn)定元素��,以間隙原子的形式有限固溶于α相中��,鐵主要以置換原子的形式有限固溶于α相中[10]。這些雜質(zhì)元素含量較低��,并均勻分布在鈦帶中���,在高純氬氣保護(hù)氣氛下焊接��,過程中無法形成上述樣品管中的夾雜缺陷�����。

在軋制過程中會(huì)使用軋制油�����,軋制完成后進(jìn)行脫脂��、退火����。如果脫脂不完全�����,會(huì)導(dǎo)致帶材表面殘留有油污[11]����。脫脂異常帶材�,在焊接時(shí)由于帶材受熱形成大量的黑煙�����,鎢極燒損��。從鈦帶到鈦焊管生產(chǎn)工藝過程中分析����,在其他各工序內(nèi)都未有鎢元素參與。因此�,從鈦焊管生產(chǎn)過程進(jìn)行分析,分析能譜結(jié)果中夾雜缺陷內(nèi)鎢元素主要來源于鎢極�,碳、氧元素主要來源于帶材表面殘留油污����。

3.2 夾雜物產(chǎn)生原因分析

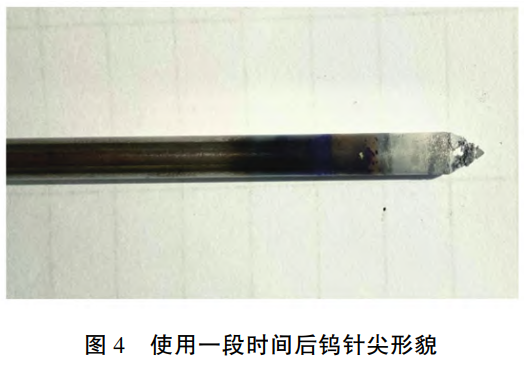

綜合試驗(yàn)結(jié)果及生產(chǎn)實(shí)際焊接分析��,認(rèn)為該類型夾雜缺陷的產(chǎn)生原因是��,焊接過程中��,由于焊接帶材表面有殘留油污、鎢針尖伸出長(zhǎng)度過長(zhǎng)���、氬氣保護(hù)效果欠佳��,從而在鎢針尖表面出現(xiàn)燒損�����,氧化物聚集如圖4所示���。可以看出����,鎢針尖在使用一段時(shí)間后,針尖完好��,在鎢針尖錐角根部處�����,可見白色灰狀物質(zhì)����,輕觸掉落類似爐渣��。鎢極氬弧焊中�����,鎢極在氬氣保護(hù)良好情況時(shí)���,燒損慢,當(dāng)帶材表面殘留有碳���、氧�����、鎢針尖伸出長(zhǎng)度較長(zhǎng)��、氬氣保護(hù)效果欠佳�,帶材表面碳�、氧有機(jī)物在高溫下?lián)]發(fā)與鎢極反應(yīng)形成渣狀物質(zhì)覆蓋在鎢針上,從而引起鎢極的燒損[12]��,當(dāng)氬氣保護(hù)效果欠佳時(shí)����,鎢極燒損加快。當(dāng)燒損達(dá)到一定程度時(shí)����,部分脫落到焊接熔池中,引起焊接電弧波動(dòng)����,從而產(chǎn)生焊道內(nèi)外表面出現(xiàn)箭頭狀變化,掉落物在箭頭根部形成夾雜缺陷�。

3.3 該類型焊接缺陷的控制

通過上述觀察與分析,該類型焊接缺陷產(chǎn)生與控制����,主要與帶材清潔程度、氬氣保護(hù)效果�、鎢針使用時(shí)間有關(guān)。因此�����,要減少該缺陷類型產(chǎn)生�,主要考慮清潔帶材及增強(qiáng)鎢針尖的氬氣保護(hù)效果。鈦帶加工過程中�,嚴(yán)格控制脫脂工序,保證鈦帶表面清潔。鈦焊管制造過程中增加焊槍氬氣保護(hù)氣流量�,減少鎢針尖伸出長(zhǎng)度、增加修磨鎢針尖頻次�����,避免因鎢針尖燒損���,表面氧化物聚集掉落而產(chǎn)生夾雜缺陷的問題�����。

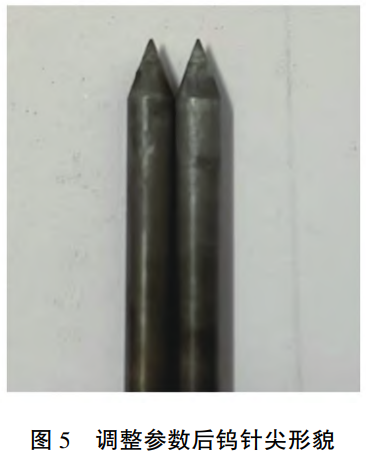

根據(jù)上述分析對(duì)帶材進(jìn)行清潔�,對(duì)焊接參數(shù)進(jìn)行調(diào)整�����,將焊槍保護(hù)氣由10L/min調(diào)整到15L/min���,鎢極伸出長(zhǎng)度由9mm調(diào)整到7mm�,鎢極修磨間隔由24h調(diào)整到12h���。調(diào)整參數(shù)前����,鎢針使用后����,燒損較嚴(yán)重,其鎢針尖氧化物聚集較多���;而調(diào)整后���,鎢針尖完好,避免了燒損后氧化物掉落產(chǎn)生該焊接缺陷(圖5)���。

4���、結(jié)論

鈦焊管生產(chǎn)過程中,出現(xiàn)的焊道變化�����,焊縫夾雜��,本文對(duì)其成因進(jìn)行了分析���,并提出了改善方法:(1)鈦焊管焊接過程中焊道內(nèi)外表面出現(xiàn)箭頭狀變化�,在該箭頭根部存在有夾雜物,是由于鎢針尖上的氧化物在焊接過程中聚集后掉落到熔池中產(chǎn)生����。(2)為減少該類型焊接夾雜缺陷,嚴(yán)格控制鈦帶生產(chǎn)中脫脂工序��,在鈦焊管焊接時(shí)增加焊槍氬氣保護(hù)氣流量��,增加修磨鎢針尖頻次��,減少鎢針尖伸出長(zhǎng)度���,避免因鎢針尖上的氧化物聚集掉落產(chǎn)生的焊接夾雜缺陷����。

參考文獻(xiàn)

[1]黃伯云.中國(guó)材料工程大典(第4卷)有色金屬材料工程(上)[M].北京:化學(xué)工業(yè)出版社����,2005:503-511.

[2]謝祎.超薄壁鈦焊管在蒸餾海水淡化中的應(yīng)用[J].焊管.2018,41(10):30-35.

[3]劉茵琪��,賈祥亞���,曹恒����,等.薄壁純鈦焊管的性能研究[J].材料開發(fā)與應(yīng)用,2013��,28(4):1-6.

[4]BendikieneR�,BaskutisS��,BaskutieneJ�����,etal.ComparativestudyofTIGweldedcommerciallypuretitanium[J].JournalofManufacturingProcesses�,2018,36:155-163.

[5]楊國(guó)輝.鈦管焊接時(shí)接頭的保護(hù)[J].管道技術(shù)與設(shè)備��,2003(6):24-25���,28.

[6]ShortAB.Gastungstenarcweldingofα+βtitaniumalloys:areview[J].MaterialsScienceandTechnology�����,2009�,25(3):309-324.

[7]張望成,魯蓉蓉����,曾憲山.核電熱交換器用耐蝕鈦焊管制備工藝研究[J].鈦工業(yè)進(jìn)展,2021�,38(4):34-37.

[8]AmericanSocietyofTestingMaterials.StandardSpecificationforSeamlessandWeldedTitaniumandTitaniumAlloyTubesfor48 CondensersandHeatExchangers:ASTMB338-17e1[S].WestConshohocken�,PA:ASTMInternational,2019.

[9]馮杉�����,陶會(huì)發(fā)�����,李渤渤���,等.EB錠焊管用TA2冷軋鈦帶制備技術(shù)研究[J].材料開發(fā)與應(yīng)用�,2023�,38(1):55-59.

[10]徐國(guó)富,周麗旗���,李旭���,等.微量雜質(zhì)在工業(yè)純鈦中的存在形式及其對(duì)力學(xué)性能的影響[J].粉末冶金材料科學(xué)與工程�����,2016�,21(5):672-677.

[11]常軍��,郭勝惠����,彭金輝�����,等.微波加熱技術(shù)在鈦帶卷酸洗及脫脂過程中的應(yīng)用[J].鈦工業(yè)進(jìn)展����,2013,30(1):27-30.

[12]CasadoE���,ColomerV���,Mu�����?oz-SerranoE��,etal.AnexperimentalcomparisonoftheerosionintungstencathodesdopedwithdifFerentrare-earthelements[J].JournalofPhysicsD:AppliedPhysics���,2002,35(10):992-997.

相關(guān)鏈接