引言

鈦及鈦合金具有抗腐蝕性能��、比強度高��、磁導率低等優(yōu)秀性能�,鈦合金無縫管材被較多地應用于飛機管路系統(tǒng)、化工用傳輸管道和船舶用熱交換器管等特種行業(yè)���。近年來�����,也逐步被應用于發(fā)電站用冷凝器�、石油開采用鉆桿和海水淡化用加熱器等高附加值民用領域���,市場前景廣闊����。經(jīng)過統(tǒng)計����,2021 年全球鈦無縫管市場規(guī)模超過了 20 億元,預計 2027 年將達到 29 億元��。

鈦從礦石中提取比較困難�,且傳統(tǒng)無縫管制備工藝復雜、成本高昂����,這限制了鈦及鈦合金無縫管在市場上得到更廣泛的應用。由于成本的限制���,目前國內外很多民品行業(yè)依然選用傳統(tǒng)的不銹鋼管或者鈦焊接管��,而不是性能更為優(yōu)秀的鈦及鈦合金無縫管��。

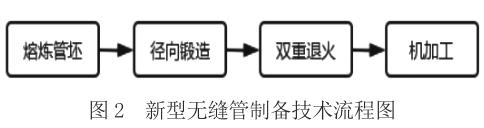

現(xiàn)階段����,除鈦及鈦合金無縫管材制備主要參照不銹鋼管行業(yè)的設備和加工工藝進行加工����,工藝成熟度高,改進空間小�����,無法有效縮短加工周期和降低加工成本���。為了降本增效���,本文決定從源頭上進行改進�,規(guī)避了傳統(tǒng)的熔煉����、鍛造、穿孔等工序���,進行了全流程的工藝創(chuàng)新和優(yōu)化�����。新工藝依次通過熔煉鑄態(tài)空心管坯����、徑向鍛造�����、雙重退火和機加工流程�����,得到鈦合金管材,縮短加工周期的同時�����,有效降低了生產成本��。

1�、國內無縫管制備技術現(xiàn)狀

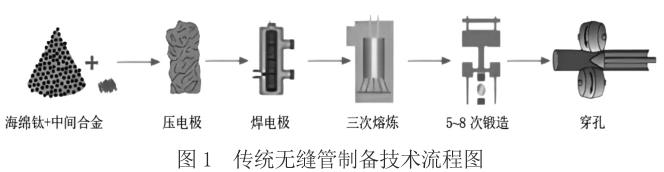

傳統(tǒng)鈦合金無縫管制備工藝首先經(jīng)過熔煉生產柱狀鈦合金錠���,并采用熱鍛工藝制備棒材���,每火次均需要加熱、保溫��、變形和扒皮����。棒坯加工完成后,后續(xù)再采用斜軋穿孔�����、熱擠法等方法制備管坯����。最后配以熱軋�����、冷軋�����、機加工等輔助工藝制備成品無縫管����,如圖 1 所示�����。

棒坯制備工藝生產能耗大�����,生產周期長���,原材料生產損耗大�,成材率低�����;使用熱擠法穿孔制備管坯時,由于擠壓法最終需要留出料頭����,導致材料利用率偏低,工藝流程長�����,且鈦合金變形抗力大�����,需要較大噸位擠壓設備�,也限制了鈦合金無縫管的生產��。使用斜軋穿孔工藝制備管坯�����,這種工藝加工周期短�����,但是由于加工時溫度高,所以得到的產品組織差����,大多數(shù)為網(wǎng)籃組織或者魏氏組織,且設備占地面積大����,能耗高。

2���、新型無縫管制備技術

為解決上述技術問題�����,以快速高效生產低成本的高強高韌鈦合金無縫管材����,本文現(xiàn)提出一種鈦及鈦合金管材的短流程制備方法[1]���,包括:鑄鈦管坯生產��、徑向鍛造����、雙重退火和機加工流程,得到鈦合金管材����,如圖 2。具體表現(xiàn)為直接利用等離子槍或者電子束槍融化原材料生產空心管坯��,然后通過徑向鍛造改良管坯的組織�,再利用雙重退火均勻組織和消除徑向鍛造的內應力,最后采用機加工保證成品管的表面質量和尺寸��。直接熔煉生產管坯除了縮短工藝���,同時可以有效去除高低密度夾雜,得到純潔度更高的產品�����。區(qū)別于傳統(tǒng)的鍛造���,徑向鍛造可以直接對管坯進行鍛造����, 提高加工效率和材料利用率����。雙重退火首先通過高溫促進產品再結晶�,然后進行低溫處理均勻化組織的同時消除內應力�。

3、加工工藝

3.1 鑄態(tài)管坯制備

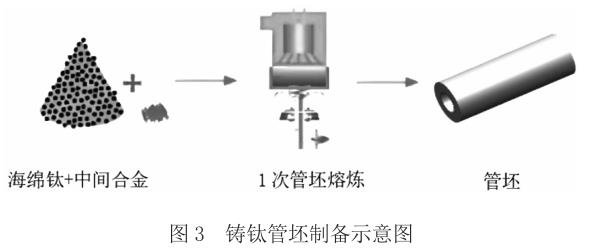

使用等離子槍或者電子束槍直接對海綿鈦和中間合金混合物進行熔煉����,避免了煩瑣的鈦合金壓電極、焊電極和真空熔煉工序的同時���,直接熔煉出高純凈度的管狀空心鑄錠�,如圖 3���。也可以將傳統(tǒng)柱狀鈦合金鑄錠經(jīng)過鉆孔工藝得到管坯����,然后將鈦屑回收重熔����。

3.2 徑向鍛造

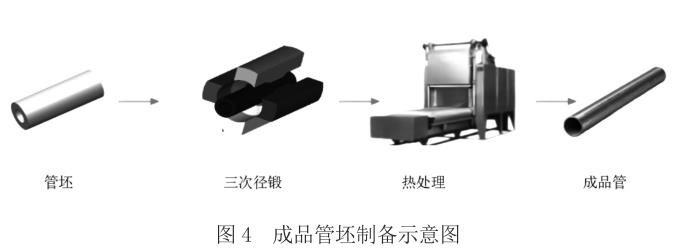

將鑄態(tài)管坯加熱至鈦合金 β 相變點以上,再進行三次徑向鍛造�,然后經(jīng)過雙重熱處理,最后得到成品管坯���,如圖 4����。區(qū)別于傳統(tǒng)的鍛造,徑向鍛造可以直接對管坯進行鍛造��,提高加工效率和材料利用率的同時���,通過大量變形使得管坯的鑄態(tài)晶粒被充分破壞�����,再使用高速錘擊����,使得晶粒得到細化���,從而使得管坯的致密性、連續(xù)性以及力學性能得到提高����,得到優(yōu)秀的組織���。

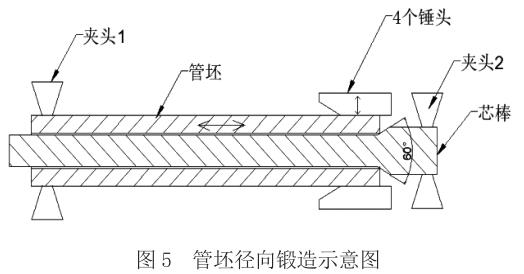

徑向鍛造前,管坯中間插入芯棒����,并裝夾到徑向鍛造機上,且第一夾頭夾持在管坯的一端����,錘頭位于管坯的另一端,第二夾頭夾持在與錘頭同一端的芯棒上�����;三次鍛造前����,均需更換芯棒,所述芯棒的直徑比裝夾的管坯的內徑小 15 ~ 20 mm�����,如圖 5��。

加熱溫度在鈦合金 β 相變點以上 80 ~ 100 ℃���,保溫時間≥ 2 h���;多次徑向鍛造包括三次徑向鍛造��。

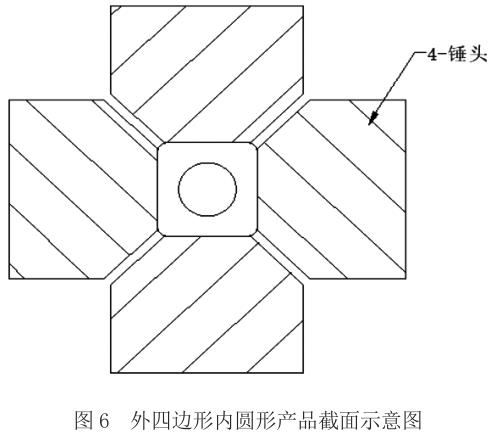

第一次徑向鍛造中����,采用四個平面錘頭��,并控制管坯沿中心軸方向移動[2]���,移動的速度為 1 ~ 3 m/min��,錘擊速度為 1 000 ~ 2 000 n/min���,管坯變形量控制在 40% ~80%。第一次徑向鍛造后��,得到的管坯��,其截面呈外正方形內圓形的形狀�����,如圖 6����。

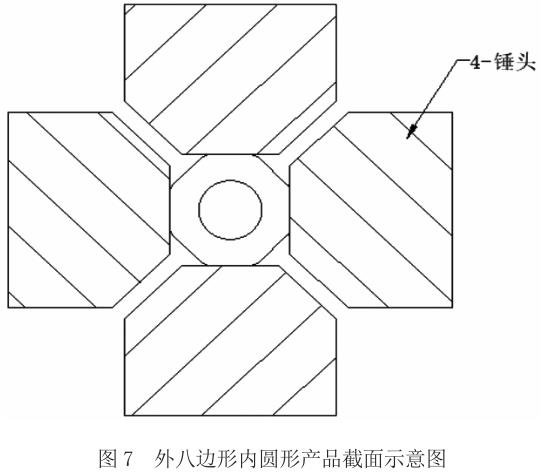

第二次徑向鍛造中,采用四個平面錘頭��,控制管坯繞自身軸向旋轉 40 ~ 50°后�����,開始鍛造���,并使管坯沿中心軸方向移動�����,移動的速度為 3 ~ 5 m/min�����,錘擊速度為2 000 ~ 3 000 n/min����,管坯變形量控制在 30% ~ 60%����。第二次徑向鍛造后����,得到的管坯���,其截面呈外八邊形內圓形的形狀����,如圖 7�����。

第三次徑向鍛造前���,均需更換芯棒�����,所述芯棒的直徑比裝夾的管坯的內徑小 15 ~ 20 mm�。鍛造時��,采用四個曲面錘頭����,所述曲面錘頭的曲面直徑比管坯的外徑大80 ~ 120 mm。待工件溫度降低到鈦合金 β 相變點以下 40~ 60 ℃�,并控制管坯進行自轉及沿中心軸方向移動,自轉轉速為 300 ~ 600 rpm�����,移動的速度為 3 ~ 5 m/min�����,錘擊速度為 50 ~ 100 n/min��,管坯變形量控制在 30% ~40%���。第三次徑向鍛造后����,產品恢復為圓形管坯�,鈦合金管材的總體形變量≥ 100%。

將管坯加熱至鈦合金 β 相變點以上 80 ~ 100 ℃�����,再進行三次徑向鍛造,經(jīng)過高速錘擊����,使管坯的溫度升高,從而減小變形抗力�����,但同時不會出現(xiàn)溫度過熱燒壞工件的情況

[3]�;且在三次鍛造的過程中,管坯的外管在鍛造中���,由圓形鍛造成正方形����,再由正方形鍛造成八邊形�����,最后由八邊形再鍛造回圓形���,使得管坯的鑄態(tài)晶粒被充分破壞��,再經(jīng)過高速錘擊�,加大管坯的變形量,使得晶粒得到細化�,從而使得管坯的致密性、連續(xù)性以及力學性能得到提高�����,力學性能提高 15% 以上����,且直接得到等軸或雙態(tài)組織�。

3.3 雙重退火

將徑向鍛造后的鍛態(tài)管坯進行雙重退火,通過高溫促進組織的再結晶�����,消除鍛造變形的影響���,再利用低溫處理���,消除熱應力的同時,進一步均勻組織����。具體工藝如下:先將經(jīng)過多次徑向鍛造后的鈦合金管加熱到 850 ~930 ℃�����,并保溫 0.5 ~ 5h后空冷至室溫���;再次加熱到 450~ 550 ℃。并保溫 0.5 ~ 5h后空冷至室溫�����,消除管材內應力�����。

3.4 機械加工

將退火態(tài)鈦合金管進行機械加工�����,以達到尺寸�����、表面粗糙度的精度要求��,得到所需的鈦合金管材����。

4�、樣件試制

通 過 上 文 所 述 短 流 程 生 產 工 藝 生 產 ODФ200*IDФ150 mm 規(guī)格的 TC4 鈦合金無縫管[4]��。

S1:準備 ODФ520 mm*IDФ200 mm 的鑄態(tài)鈦合金管材坯料���。

S2:將管坯表面涂抹防氧化涂層����,加熱到 1 070 ℃��,并保溫 6 h��。

S3:將管坯料裝夾到徑向鍛造機上�,第一夾頭夾持管坯���。另準備 Ф180 mm 芯棒一根���,插入管坯內,錘頭在管坯的另一端�,且該端的芯棒具有 60°的錐度,第二夾頭夾

持在與錘頭同一端的芯棒上���。

S4:第一次徑向鍛造�����,管坯變形量 60%�,四個錘頭作徑向往復式運動,錘擊速度 1 500 n/min�����,第一夾頭和第二夾頭控制管坯和芯棒沿中心軸方向移動����,移動的速度為

2 m/min,得到截面為外正方形內圓形的管坯���。

S5: 第 二 次 徑 向 鍛 造�����, 更 換 芯 棒�����, 芯 棒 尺 寸 為Ф160 mm����,芯棒和管坯的夾持方式與步驟 S3 相同,管坯繞自身軸向旋轉 45°后開始鍛造�,管坯變形量在 60%,四個

錘頭作徑向往復式運動���,錘擊速度 2 500 n/min�,第一夾頭和第二夾頭控制管坯和芯棒沿中心軸方向移動��,移動的速度為 4 m/min�,得到截面為外八邊形內圓形的管坯。

S6:更換芯棒����,芯棒尺寸為 Ф140 mm����,芯棒和管坯的夾持方式與步驟 S3 相同,等工件溫度空冷到 930 ℃開始第三次徑向鍛造����,管坯變形量在 40%,四個錘頭作徑向往復式運動,錘擊速度 70 n/min���,第一夾頭和第二夾頭控制管坯和芯棒進行自轉及沿中心軸方向移動���,自轉轉速 550 rpm,移動的速度為 4 m/min�����,管坯尺寸變?yōu)镺DФ210 mm*IDФ140 mm��。

第三次徑向鍛造后�,管坯的總變形量為 160%。其中曲面錘頭的曲面直徑為 360 mm��。

S7:將 S6 所得的無縫管材進行雙重退火���,雙重退火首先加熱到 900 ℃����,保溫 3 h 后空冷至室溫��,再次加熱到500 ℃保溫 3 h 后空冷至室溫�����,使亞穩(wěn)相全部分解,管材內應力完全消除�。

S8:將 S7 所得雙重退火態(tài)鈦合金管進行車削加工,使管材直徑加工至 ODФ200 mm*IDФ150 mm�����,得到優(yōu)良組織的鈦合金無縫成品管�����。

利用上述短流程工藝制備的鈦合金無縫管材��,從鑄錠到成品管�,總共花費的時間不到 16 h,成本約 120 元 /kg��,加工周期短�,成本低[5]���。

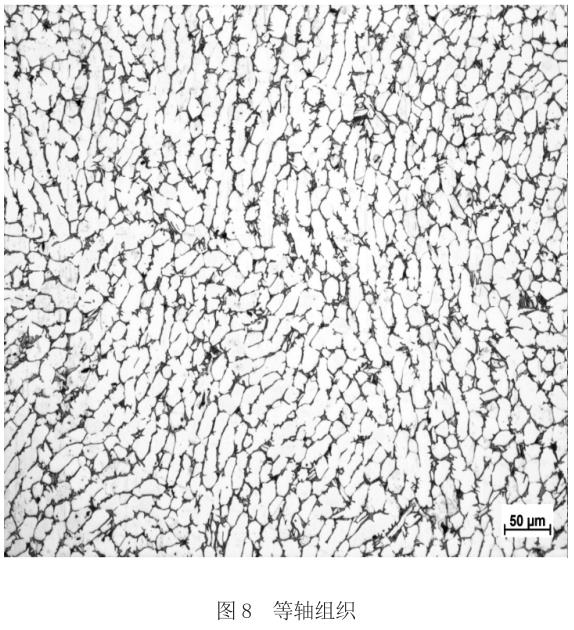

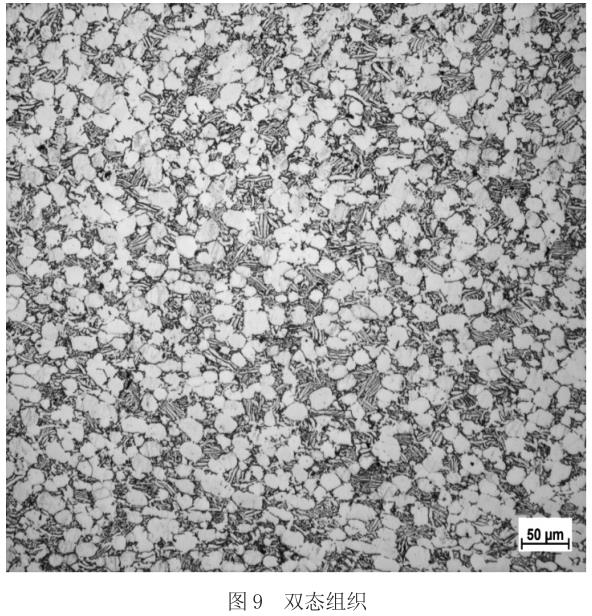

對上述鈦合金管材進行性能測試���,其金相測試結果顯示,組織形態(tài)為等軸(圖 8)或雙態(tài)組織(圖 9);其抗拉強度為 900 ~ 950 MPa���,屈服強度 880 ~ 920 MPa�,斷后收縮率 20%�����,斷后延伸率 40%�����。

5��、結論

綜上所述�����,本文所述的高強高韌鈦合金無縫管材制備技術�����,從管坯加熱工序開始�����,加熱溫度低,保溫時間短���,且直接經(jīng)過三次徑向鍛造就可以直接得到具有優(yōu)良組織以及優(yōu)異

力學性能的鈦合金管材��,一體成型�,材料利用率高�����,且整個工藝加工周期短����、能耗低,從而降低了成本����,更有利于工業(yè)化生產,可以用于高強高韌鈦合金無縫管材的批量生產�。

【參考文獻】

[1] 王長江 . 一種低成本鈦合金薄壁管材的制備方法 [J]. 信息記錄材料,2022���,23(4):58-61.

[2] 車永平,田宇興���,張亞峰��,等 . 近 β 型 TLM 鈦合金細徑薄壁管材力學行為研究 [J]. 稀有金屬材料與工程���,2016�����,45(4):923-927.

[3] 董恩濤 . 高強 α+β 鈦合金無縫管熱軋工藝及組織性能調控研究 [D]. 北京 : 北京科技大學�,2022.

[4] 龐玉華����,何威威,劉東����,等 .TC4 鈦合金錐形輥斜軋穿孔曼內斯曼效應 [J]. 塑性工程學報,2020���,27(3):109-114.

[5] 吳捍疆����,張豐收��,燕根鵬 . 基于數(shù)值模擬的 TC4 鈦合金航空葉片精鍛過程的金屬流動規(guī)律 [J]. 鍛壓技術,2020�,45(2):7-14.

作者簡介:王長江(1985— ),男�����,江蘇無錫�����,本科���,工程師���,研究方向:鈦及鈦合金制備技術和設備。

相關鏈接