1、前言

TC11鈦合金相當(dāng)于前蘇聯(lián)的BT9����,其名義成分為T(mén)i-6.5Al-3.5Mo-1.5Zr-0.25Si����,屬高鋁當(dāng)量馬氏體型α+β兩相鈦合金��。這種合金具有很高的強(qiáng)度����,主要用于制作飛機(jī)發(fā)動(dòng)機(jī)壓氣機(jī)盤(pán)���、葉片和葉輪等關(guān)鍵零部件�,是目前航空工業(yè)上應(yīng)用最廣泛的鈦合金之一[1]�����。

我國(guó)海洋浮體連接件一般用不銹鋼薄壁環(huán)材制作��。為了降低浮體的重量����,擬用TC11合金制作規(guī)格為φ630mm/φ530mm×300mm的連接件。由于該連接件要承受大的作用力�����,因此要求環(huán)材的力學(xué)性能達(dá)到Rm≥1100MPa、Rp0.2≥1000MPa�、A≥10%、Z≥20%��,這比GJB494A—2008標(biāo)準(zhǔn)中規(guī)定TC11葉片棒材的強(qiáng)度指標(biāo)高出70MPa���,且塑性指標(biāo)相當(dāng)�。本研究通過(guò)熱處理的方式提高TC11合金薄壁環(huán)材的強(qiáng)度���,以滿足海洋浮體的使用要求��。

2�、實(shí)驗(yàn)

選用優(yōu)質(zhì)小顆粒海綿鈦�����、純鋁���、純鋯及鉬中間合金作為實(shí)驗(yàn)原料���,按名義成分配料、壓制電極,經(jīng)3次真空自耗電弧熔煉�,得到TC11鈦合金鑄錠,其化學(xué)成分符合GB3620標(biāo)準(zhǔn)要求:Al6.0%~6.8%���、Mo2.8%~3.8%����、Zr1.0%~2.0%���、Si0.20%~0.35%�、Fe≤0.25%�����、C≤0.10%�、N≤0.05%���、O≤0.15%�。鑄錠(α+β)/β相轉(zhuǎn)變溫度為990~1010℃����。

將鑄錠加熱到相變點(diǎn)以上溫度保溫一定時(shí)間,出爐后在1250t水壓機(jī)上進(jìn)行1~2火自由鍛鐓-拔變形,以增加單相區(qū)變形量��。隨后在3150t水壓機(jī)上鍛造��,加熱溫度為相變點(diǎn)以上30~100℃�����,同時(shí)合理控制鍛造工藝參數(shù)�,β相區(qū)變形量大于70%。

單件制坯后在1250t水壓機(jī)上分多火次進(jìn)行環(huán)材制備����,有鐓粗、拔長(zhǎng)���、沖孔�����、擴(kuò)孔整形和軋環(huán)等工藝�����,加熱溫度為相變點(diǎn)以下20~40℃��,兩相區(qū)變形量達(dá)60%~90%����。從環(huán)材上切取用于室溫力學(xué)性能測(cè)試的試樣坯料,分別選用5種固溶溫度��、3種固溶冷卻方式和5種時(shí)效溫度進(jìn)行熱處理研究�,然后進(jìn)行室溫拉伸試驗(yàn),確定最佳的熱處理制度���。最后用確定的熱處理制度對(duì)環(huán)材整體進(jìn)行熱處理�,并對(duì)熱處理后的環(huán)材進(jìn)行室溫力學(xué)性能測(cè)試和顯微相組織觀察���。

3��、結(jié)果與討論

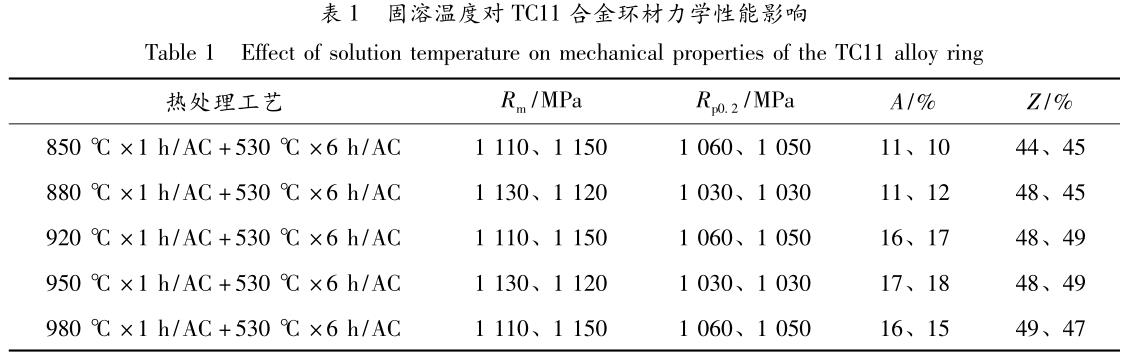

3.1固溶溫度對(duì)TC11合金環(huán)材力學(xué)性能的影響

選取了850、880�����、920����、950和980℃5種固溶溫度��,時(shí)效制度為530℃×6h/AC的熱處理制度對(duì)TC11合金環(huán)材試樣進(jìn)行處理�����。熱處理后試樣的力學(xué)性能測(cè)試結(jié)果見(jiàn)表1���。

由固溶處理后試樣的力學(xué)性能測(cè)試結(jié)果可知:隨著固溶溫度的升高,TC11合金環(huán)材的屈服強(qiáng)度�����、抗拉強(qiáng)度和斷面收縮率相差不大���,但當(dāng)固溶溫度高于900℃時(shí)伸長(zhǎng)率提高了30%~40%�����,提高幅度較大�����。綜合來(lái)看����,950℃×1h/AC的固溶制度能夠使TC11合金環(huán)材的強(qiáng)度和塑性達(dá)到較好的匹配,但強(qiáng)度不能滿足要求����。

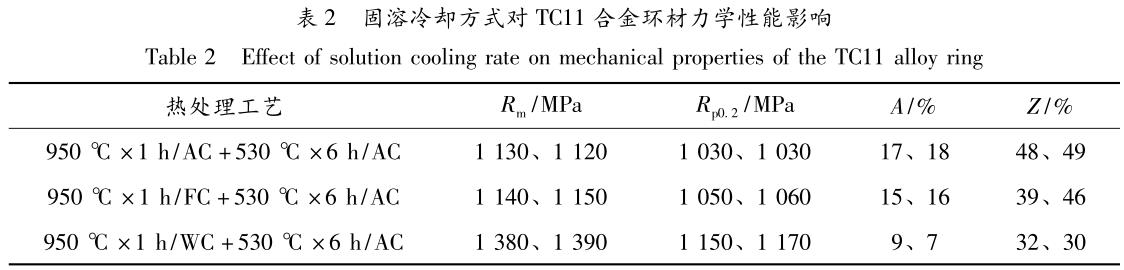

3.2固溶冷卻方式對(duì)TC11合金環(huán)材力學(xué)性能的影響

選取固溶溫度為950℃,保溫1h��,分別進(jìn)行空冷���、風(fēng)冷��、水冷等不同冷卻速度的熱處理實(shí)驗(yàn)�,時(shí)效制度為530℃×6h/AC�。熱處理后試樣力學(xué)性能測(cè)試結(jié)果見(jiàn)表2。

對(duì)比3種冷卻方式對(duì)試樣力學(xué)性能的影響可知����,隨著固溶冷卻速度的加快,試樣強(qiáng)度提高�����,且采用水冷方式時(shí)塑性下降明顯����。其中,經(jīng)風(fēng)冷冷卻比空冷冷卻后的強(qiáng)度略有提高�,塑性無(wú)明顯變化,采用水冷方式強(qiáng)度則提高了150~250MPa����,塑性下降。

總之����,風(fēng)冷和空冷均不能使強(qiáng)度滿足要求,而采用水冷不能使塑性滿足要求�,因此,不能通過(guò)單純改變冷卻方式使試樣力學(xué)性能滿足要求�。

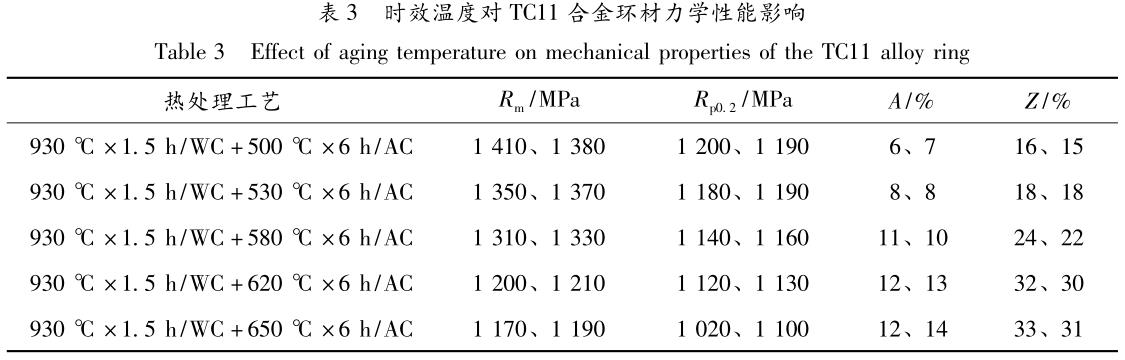

3.3時(shí)效溫度對(duì)TC11合金環(huán)材力學(xué)性能的影響

根據(jù)3.1節(jié)和3.2節(jié)結(jié)論,選擇高于900℃的固溶溫度及水冷的冷卻方式進(jìn)行時(shí)效溫度實(shí)驗(yàn)���,這樣不僅可提高強(qiáng)度����,而且不會(huì)過(guò)多的損傷塑性���,因此��,確定固溶制度為930℃×1.5h/WC�。選取500、530����、580、620和650℃5個(gè)時(shí)效溫度����,時(shí)效熱處理時(shí)間均為6h,時(shí)效后空冷�。熱處理后試樣力學(xué)性能測(cè)試結(jié)果見(jiàn)表3。

從表3可以看出���,隨著時(shí)效溫度的升高��,TC11合金環(huán)材的強(qiáng)度下降���,塑性提高。當(dāng)時(shí)效溫度低于580℃時(shí)���,其塑性不能滿足環(huán)材力學(xué)性能的要求;當(dāng)時(shí)效溫度大于600℃時(shí)���,抗拉強(qiáng)度和屈服強(qiáng)度值下降較明顯,因此時(shí)效溫度不宜超過(guò)600℃。在930℃×1.5h/WC+580℃×6h/AC固溶時(shí)效處理后的強(qiáng)度比時(shí)效溫度大于580℃的強(qiáng)度高����,塑性值相當(dāng)����,但塑性值沒(méi)有任何富余量,因此簡(jiǎn)單的雙重?zé)崽幚聿荒軡M足研究要求���,需要對(duì)TC11合金環(huán)材進(jìn)行三重?zé)崽幚怼?/p>

3.4三重?zé)崽幚韺?duì)TC11合金環(huán)材力學(xué)性能的影響

TC11合金薄壁環(huán)材第一重?zé)崽幚戆?.1節(jié)結(jié)論選擇950℃×1h/AC固溶處理�,主要目的是調(diào)整初生α相和轉(zhuǎn)變?chǔ)轮g的比例����,達(dá)到強(qiáng)度和塑性的較好配比,提高塑性值

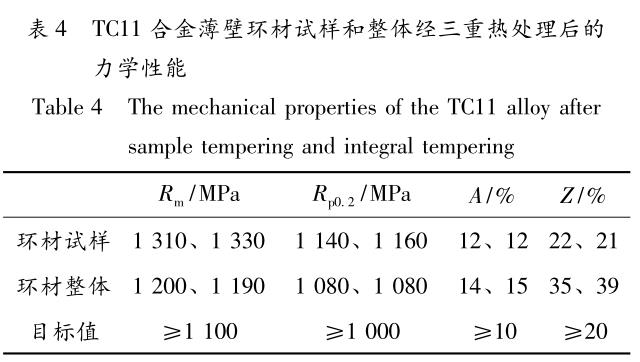

[2]���。第二重?zé)崽幚戆?.2節(jié)結(jié)論選擇930℃×1.5h/WC固溶處理�����,使室溫拉伸強(qiáng)度提高20%~30%���,進(jìn)行固溶強(qiáng)化。第三重?zé)崽幚戆?.3節(jié)結(jié)論選擇580℃×6h/AC時(shí)效處理,起彌散強(qiáng)化作用�,室溫拉伸強(qiáng)度略有提高,塑性保持不變��。所以最終的熱處理制度為950℃×1h/AC+930℃×1.5h/WC+580℃×6h/AC�����。表4為T(mén)C11合金薄壁環(huán)材試樣和整體經(jīng)過(guò)三重?zé)崽幚砗蟮牧W(xué)性能�。

從表4可以看出,TC11合金環(huán)材試樣經(jīng)三重?zé)崽幚砗蟮膹?qiáng)度較雙重?zé)崽幚碓嚇拥膹?qiáng)度相當(dāng)�,塑性提高;整體熱處理比試樣熱處理的強(qiáng)度值低、塑性值高�����,這是因?yàn)檎w熱處理的冷卻速度較試樣熱處理慢���,與3.2節(jié)分析結(jié)果一致���。

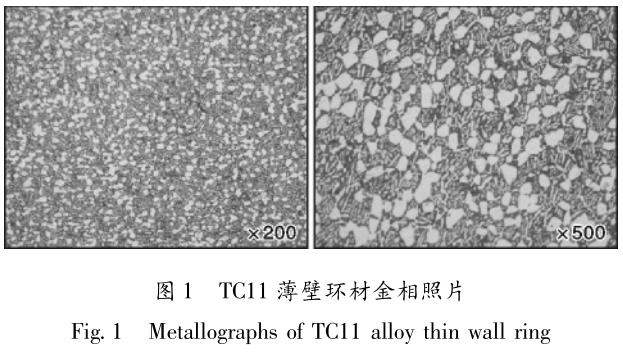

3.5顯微組織

TC11合金薄壁環(huán)材經(jīng)過(guò)950℃×1h/AC+930℃×1.5h/WC+580℃×6h/AC整體熱處理后,從環(huán)材上直接取樣觀察顯微組織��,結(jié)果見(jiàn)圖1����。由圖1可見(jiàn)�����,環(huán)材整體經(jīng)三重?zé)崽幚砗蟮娘@微組織由等軸α相和β轉(zhuǎn)變組織組成,α相分布均分����,無(wú)長(zhǎng)條和大塊α相。這種組織狀態(tài)具有優(yōu)良的強(qiáng)度和塑性匹配[3]��。

4��、結(jié)論

規(guī)格為φ630mm/φ530mm×300mm的TC11合金薄壁環(huán)材通過(guò)950℃×1h/AC+930℃×1.5h/WC+580℃×6h/AC三重?zé)崽幚?�,可以使室溫拉伸性能達(dá)到Rm≥1100MPa�、Rp0.2≥1000MPa、A≥10%��、Z≥20%���。顯微組織由等軸α相和β轉(zhuǎn)變組織組成�����,α相分布均分�����,無(wú)長(zhǎng)條和大塊α相�。

參考文獻(xiàn)

[1]中國(guó)航空材料手冊(cè)編輯委員會(huì).中國(guó)航空材料手冊(cè):銅合金及鈦合金[M].北京:中國(guó)標(biāo)準(zhǔn)出版社,2001:147-173.

[2]唐光昕�����,朱張校.TC11合金在不同熱處理?xiàng)l件下的顯微組織分析[J].稀有金屬�,2002(3):21-24.

[3]張寶昌.有色金屬及其熱處理[M].西安:西北工業(yè)大學(xué)出版社,1993.

相關(guān)鏈接