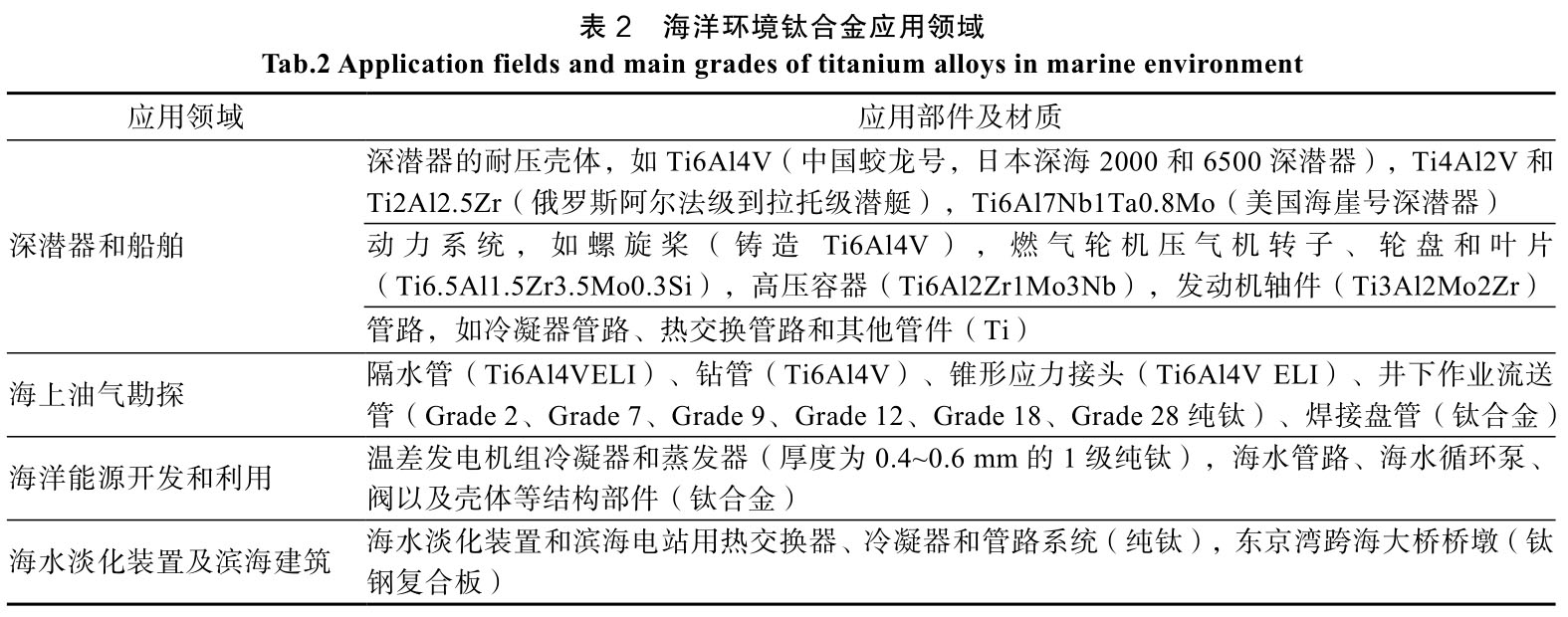

海洋具有潛在的巨大經(jīng)濟(jì)利益和戰(zhàn)略性地位����。開發(fā)海洋資源����,必須要發(fā)展重大海洋工程裝備,而海洋新材料將在其中發(fā)揮關(guān)鍵性作用�,是海洋產(chǎn)業(yè)的基礎(chǔ)和支撐。我國海洋材料開發(fā)剛剛起步��,缺乏海洋材料體系建設(shè)和選材標(biāo)準(zhǔn)��,材料問題已成為我國海洋工程裝備發(fā)展中的主要瓶頸���。鈦金屬走向工業(yè)化始于 20世紀(jì) 50 年代美國杜邦公司首先采用克勞爾(Kroll)法商業(yè)化生產(chǎn)金屬鈦����,被稱為繼鐵和鋁之后必將崛起的第三金屬。鈦金屬最突出的特點(diǎn)是密度低�����、比強(qiáng)度高�、耐蝕性能強(qiáng)����,同時(shí)還具有高透聲系數(shù)、優(yōu)異的中子輻照衰減性能�、無磁性和無冷脆性。鈦金屬的基本物理性質(zhì)與其他金屬比較見表 1�。

鈦金屬是一種高鈍化性金屬,可鈍化性超過鋁���、鉻�、鎳和不銹鋼���。而且鈦的致鈍電位低���,臨界鈍化電流小,鈍化電位區(qū)寬達(dá) 20 V��,鈍態(tài)穩(wěn)定性很強(qiáng),不受氯離子破壞�����。鈦的鈍化膜具有非常好的自愈合性�,當(dāng)其破壞后能迅速自動(dòng)修復(fù),形成新的鈍化保護(hù)膜���。鈦金屬在海水和海洋大氣環(huán)境中具有極高的抗蝕性能�,其抗蝕性能遠(yuǎn)優(yōu)于鋁合金�����、不銹鋼和鎳基合金����,被稱為“海洋金屬”。

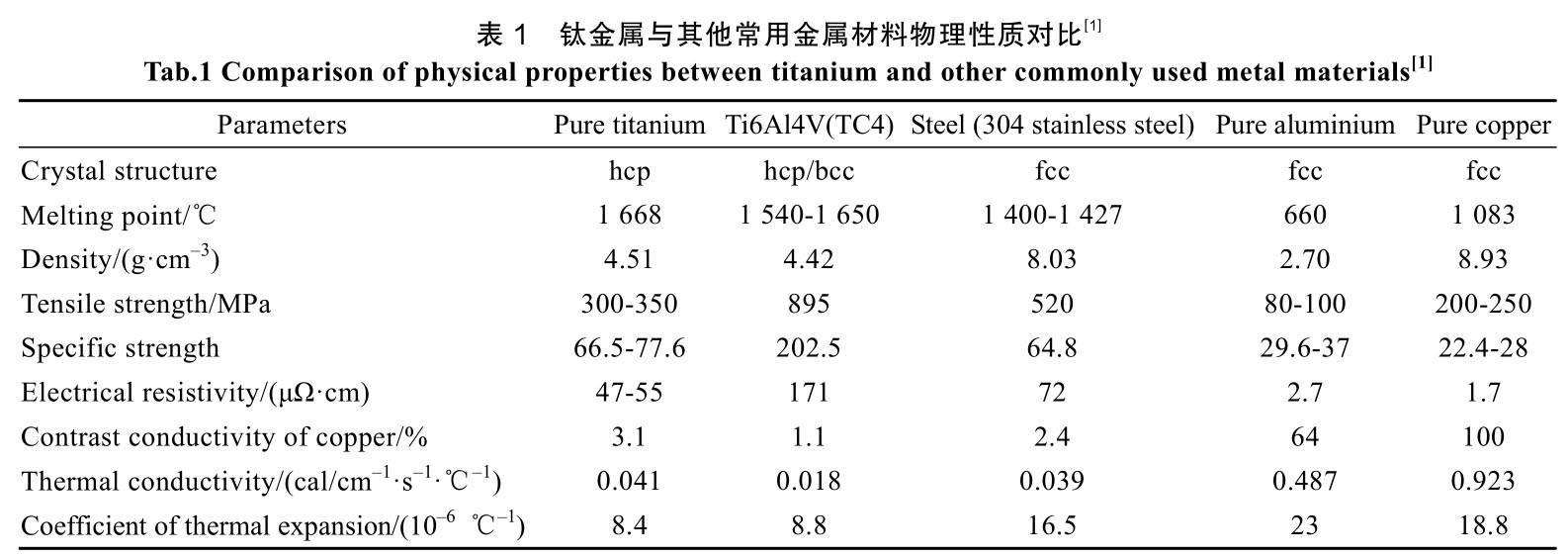

圖 1 鈦在 3.5%NaCl 溶液中的陰極極化曲線 [2]

Fig.1 Cathodic polarization curves of tit

海水環(huán)境中鈦表面發(fā)生氧化反應(yīng)形成鈍化膜的反應(yīng)如式(1)所示�,轉(zhuǎn)移的電子被氧化劑如質(zhì)子、溶解氧和水反應(yīng)消耗�����,即陰極反應(yīng)如式(2)—(4)和圖 1 所示����。

Ti+2H 2 O→TiO 2 +4H + +4e ? (1)

2H + +2e ? →H 2 (2)

O 2 +2H 2 O+4e ? →4OH ? (3)

H 2 O+2e ? →2OH ? +H 2 (4)

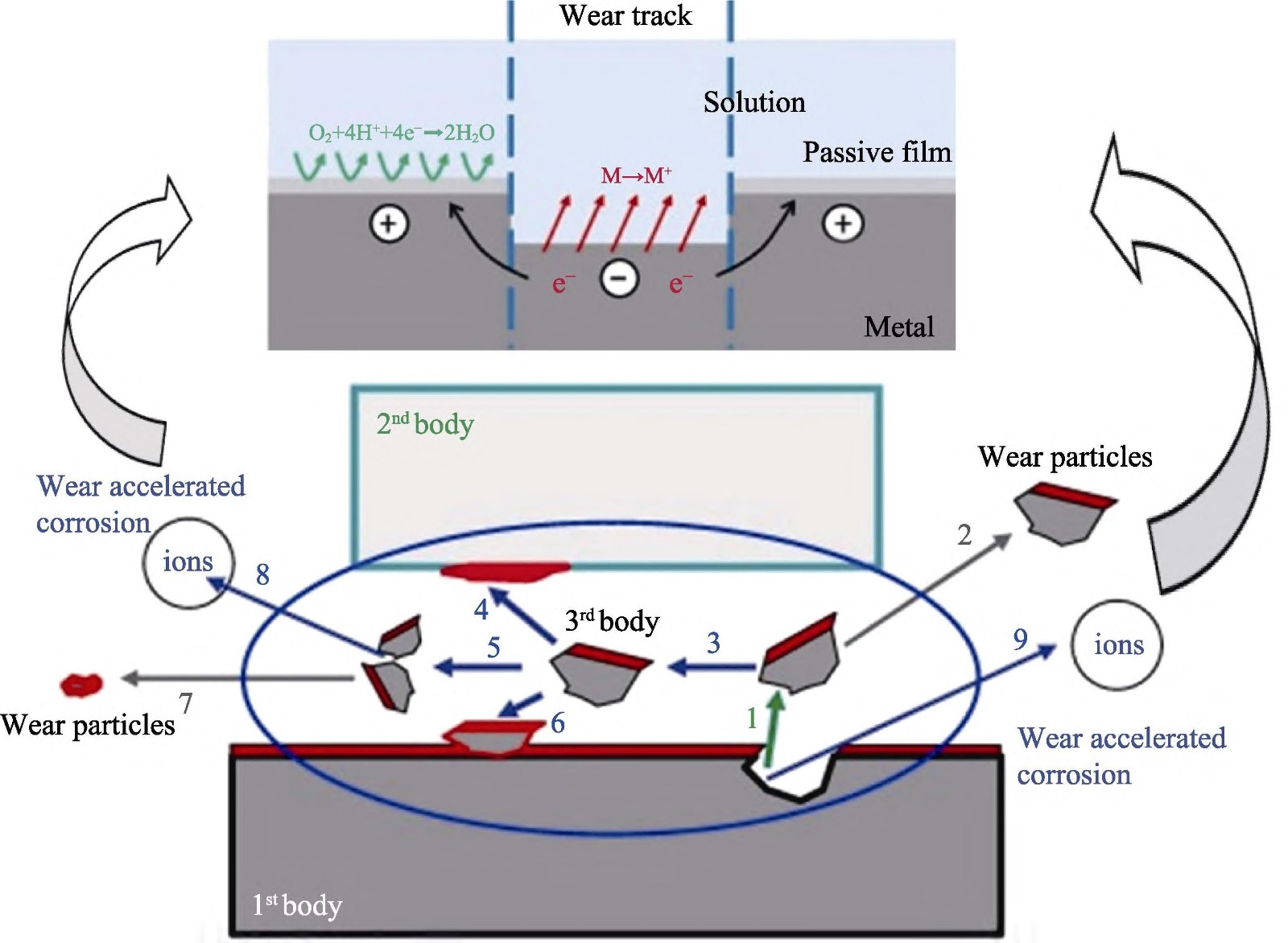

針對(duì)海洋環(huán)境開發(fā)設(shè)計(jì)和應(yīng)用的鈦金屬材料�,更加強(qiáng)調(diào)耐海水腐蝕性能��、良好的焊接性能�����、無磁性能�����、高比強(qiáng)度和低成本�����。目前海洋環(huán)境中應(yīng)用的鈦合金主要應(yīng)用于如下領(lǐng)域:1)船舶�、深潛器等設(shè)備中的耐壓殼體��、動(dòng)力系統(tǒng)(蒸汽發(fā)生器�、螺旋槳和螺旋槳軸)、熱交換器���、冷凝器�����、通海管路系統(tǒng)����、聲吶系統(tǒng)、泵閥系統(tǒng)和通信系統(tǒng)等�����;2)海上油氣勘探與開發(fā)�,主要有鉆井立管、錐形應(yīng)力接頭����、鉆管和井下作業(yè)流送管路等;3)海洋能源開發(fā)和利用����,涉及海水潮汐能發(fā)電機(jī)組部件,海水溫差發(fā)電機(jī)組的冷凝器���、蒸發(fā)器��、管路和泵閥系統(tǒng)����;4)海水淡化裝置及濱海建筑,主要有熱交換器�、冷凝器、管路系統(tǒng)等���。濱海建筑或跨海大橋橋基采用鈦-鋼復(fù)合板進(jìn)行耐腐蝕防護(hù)���。海洋環(huán)境應(yīng)用鈦合金的關(guān)鍵部件和牌號(hào)如表 2 所示 [1,3] 。

隨著我國海洋經(jīng)濟(jì)開發(fā)和海洋國土安全的發(fā)展與需求�����,海洋材料與裝備是拓展海洋空間��、開發(fā)海洋資源和維護(hù)海洋權(quán)益的物質(zhì)前提����。鈦金屬因其優(yōu)異的綜合性能在海洋裝備中將應(yīng)用越來越廣泛��,對(duì)提高裝備作業(yè)能力����、安全性和可靠性具有重要意義�����,是建設(shè)海洋強(qiáng)國的重要戰(zhàn)略材料之一��。但嚴(yán)酷海洋環(huán)境中服役的鈦合金在特定的應(yīng)用環(huán)境中也存在一些問題�����,必須引起足夠重視和做好預(yù)防處理��。

1 �����、鈦合金運(yùn)動(dòng)部件磨蝕損傷及其防護(hù)技術(shù)

1.1 鈦合金磨蝕損傷行為

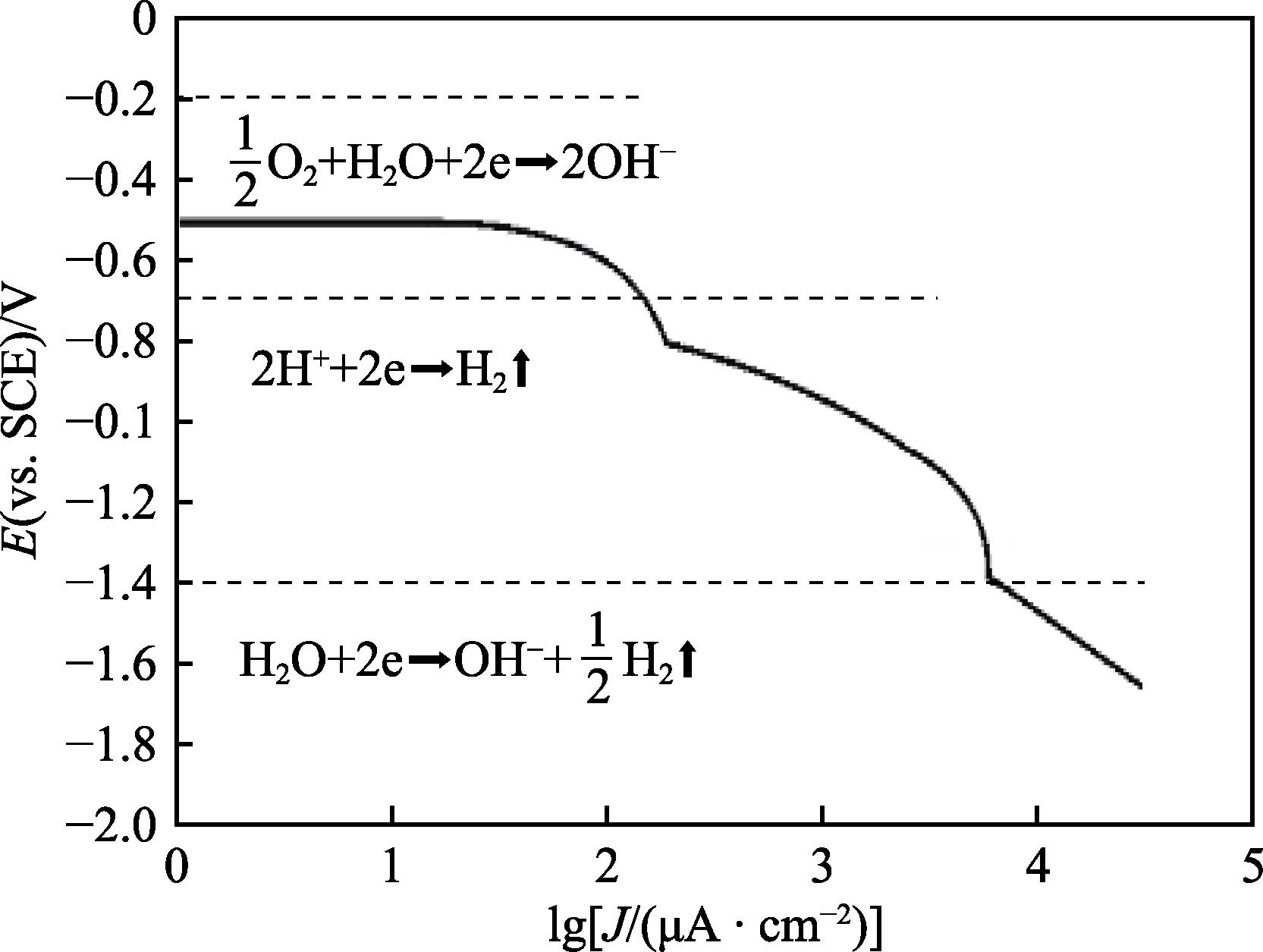

鈦金屬兼具鋼的強(qiáng)度高和鋁的質(zhì)地輕的優(yōu)點(diǎn)�����,但鈦合金難加工和耐磨性能差����。耐磨性能差的主要原因是鈦合金硬度低和塑性剪切應(yīng)力低��,表面加工硬化能力差 [4] 。鈦的導(dǎo)熱系數(shù)為 0.041 cal/(cm · s · ℃)��,遠(yuǎn)小于鋼的 0.19 cal/(cm · s · ℃)�����,導(dǎo)致摩擦過程中閃溫和熱量難以快速釋放���,進(jìn)而導(dǎo)致材料黏性增大�����,極易發(fā)生黏著磨損��。鈦合金的彈性模量低���,約為鋼鐵的 50%,硬彈比明顯低于鋼鐵材料�,也是其耐磨性能差的一個(gè)原因���。海洋環(huán)境使役的鈦合金運(yùn)動(dòng)部件大多承受海水和海洋大氣腐蝕��,海水���、泥沙和鹽霧等介質(zhì)環(huán)境對(duì)鈦合金耐磨性能有顯著影響�����。鈦合金優(yōu)異的耐海水性能來自于表面形成的鈍化膜��,耐磨性能差的鈦合金在摩擦磨損過程中極易導(dǎo)致鈍化膜移除���,鈍化膜的移除速度大于自修復(fù)速度就會(huì)導(dǎo)致暴露于海洋環(huán)境的鈦合金被加速腐蝕,裸露的基體金屬和磨屑中的金屬會(huì)與未磨損鈍化層在介質(zhì)環(huán)境中形成諸多原電池�,同時(shí)磨損加速界面金屬的活化,大大促進(jìn)基體金屬的腐蝕����。腐蝕導(dǎo)致金屬表面產(chǎn)生疏松的氧化物,進(jìn)一步加速材料的磨損失效�����,形成腐蝕介質(zhì)特有的磨損與腐蝕交互作用現(xiàn)象���,如圖 2 所示�。鈦合金運(yùn)動(dòng)部件的磨損腐蝕是其應(yīng)用中最為關(guān)鍵的問題�����。

圖 2 磨損與腐蝕協(xié)同作用加速材料損傷失效示意圖 [5]

Fig.2 Schematic diagram of the synergistic effect of wear and corrosion on accelerating material damage failure [5]

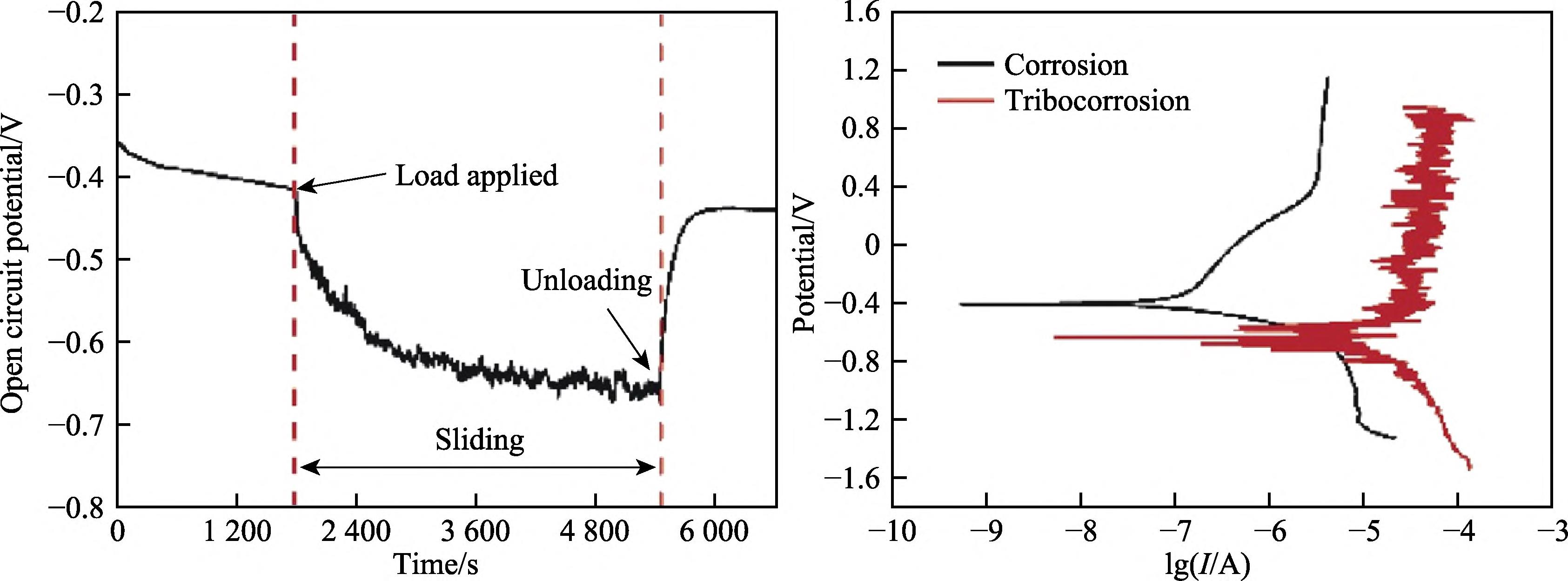

圖 3 鈦合金磨蝕過程中開路電位(a)和腐蝕電流(b)變化 [10]

Fig.3 Changes of open circuit potential (a) and corrosion current (b) during the abrasive process of titanium alloy [10]

相關(guān)研究顯示材料在力學(xué)和化學(xué)/電化學(xué)多因素交互作用下的損傷速率相比其單獨(dú)作用時(shí)會(huì)成倍增加,其主要原因是腐蝕能夠加速磨損��,磨損也可以促進(jìn)腐蝕���,也就是說腐蝕和磨損呈“正交互”關(guān)系��,二者協(xié)同作用加速了材料的失效和損耗�����。很多研究也證實(shí)鈦合金磨蝕的“正交互”關(guān)系 [6] ���。鄭超等 [7] 研究了鈦合金在純水和 3.5%NaCl 溶液中的磨損腐蝕行為,發(fā)現(xiàn)腐蝕和磨損交互作用加速了材料流失��。Dong 等 [8-9]研究發(fā)現(xiàn)���,鈦合金在摩擦啟動(dòng)后開路電位迅速降低并趨于保持一個(gè)穩(wěn)定的低值�����,當(dāng)摩擦結(jié)束后�����,開路電位重新升高回到摩擦啟動(dòng)前的數(shù)值��。這說明了摩擦導(dǎo)致鈦合金表面鈍化膜的移除����,并且在摩擦過程中鈍化膜并沒有完成修復(fù)�����。當(dāng)摩擦啟動(dòng)后�,鈦合金的腐蝕電流由 1.733×10 ?7 A/cm 2 迅速增加到 1.994×10 ?5 A/cm 2 ,腐蝕電流增加了 2 個(gè)數(shù)量級(jí)���,說明磨損對(duì)腐蝕有明顯的促進(jìn)作用�。王林青等 [10] 研究也發(fā)現(xiàn)�����,摩擦導(dǎo)致開路電位下降和腐蝕電流呈數(shù)量級(jí)增加的現(xiàn)象(見圖 3)�,研究還顯示磨損腐蝕交互作用導(dǎo)致材料較高的磨損率,隨外加電位增加��,磨損腐蝕交互作用所占總材料損失的比例由 12%增加到 66%。

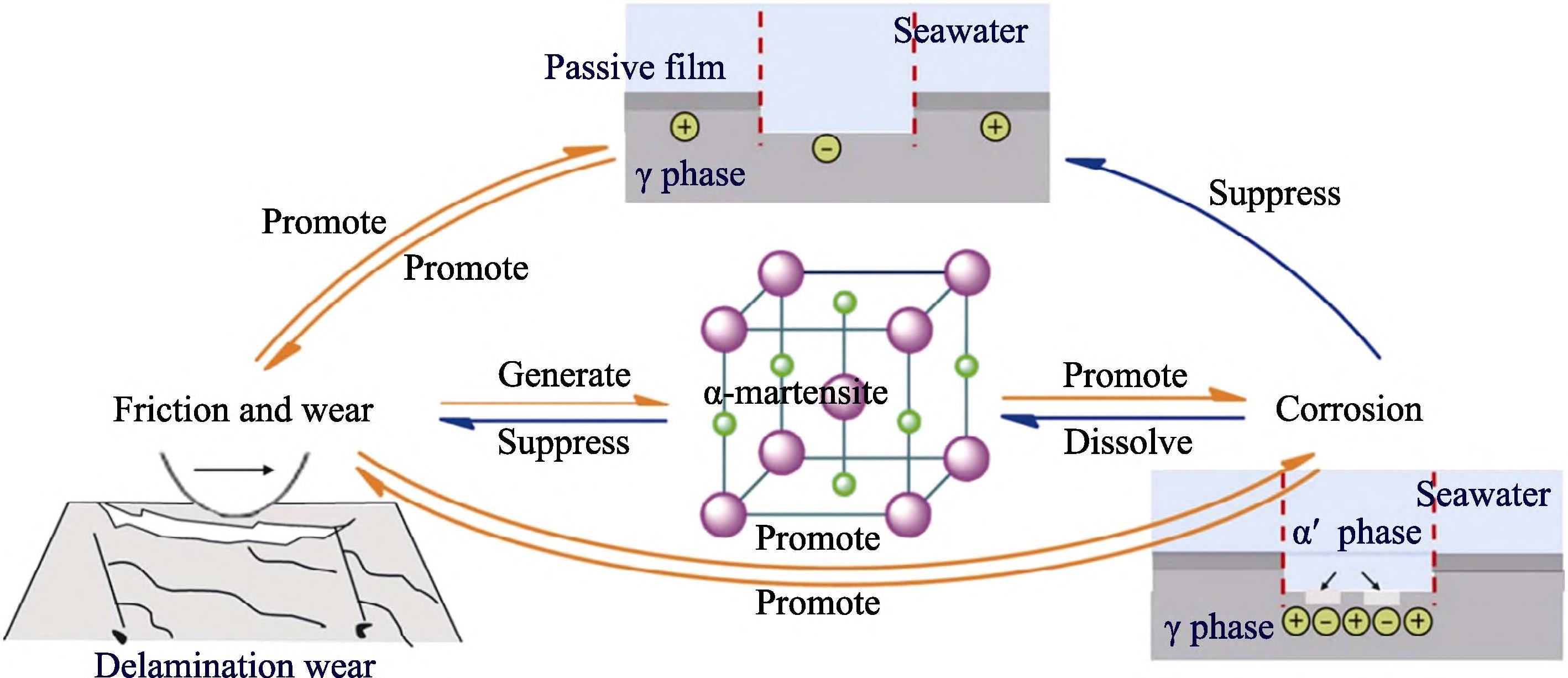

相關(guān)研究報(bào)道也發(fā)現(xiàn)磨損和腐蝕出現(xiàn)所謂“負(fù)交互”關(guān)系�����,即腐蝕和磨損協(xié)同作用減少了材料損失量���。丁紅燕等 [11] 研究發(fā)現(xiàn) TC11 鈦合金在海水中微動(dòng)磨損�,在載荷 20~40 N 的情況下材料損失量小于純水中的損失量�,磨損腐蝕呈現(xiàn)“負(fù)交互”規(guī)律。其原因主要?dú)w結(jié)為微動(dòng)條件下���,海水中硫��、磷和氯等活性成分產(chǎn)生膜層起到了減小摩擦和降低磨損的作用�。鈦合金磨損腐蝕諸多報(bào)道均表明�����,在海水中摩擦?xí)r鈦合金表面的摩擦因數(shù)顯著降低 [12] ���,這主要是海水起到了明顯的潤滑作用�。但海水的潤滑是有條件和有限的����,在特定的載荷和工況下潤滑效果明顯,重載高速或微動(dòng)工況下潤滑效果反而降低����。在鈦合金磨損腐蝕過程中海水是把“雙刃劍”,即有強(qiáng)腐蝕又有潤滑效果�����,總體上腐蝕起到更為重要作用加速材料的流失�����。腐蝕與磨損的正�����、負(fù)交互作用也不是一成不變的���,它們往往會(huì)在不同的材料���、工況及介質(zhì)環(huán)境等條件下相互影響、過渡和轉(zhuǎn)換��。Zhang 等 [13] 研究了奧氏體 304 不銹鋼在人工海水環(huán)境中的腐蝕與磨損交互作用機(jī)制,發(fā)現(xiàn)摩擦磨損導(dǎo)致不銹鋼表面奧氏體相變���,形成了高強(qiáng)度馬氏體相�,馬氏體和奧氏體間有電位差會(huì)伴隨發(fā)生微電偶腐蝕促進(jìn)了微觀腐蝕�,起到正交互作用。腐蝕導(dǎo)致馬氏體溶解后�,高硬度馬氏體形成會(huì)抑制磨損,表明腐蝕與磨損之間產(chǎn)生了負(fù)交互作用���。腐蝕過程阻止了γ 相鈍化膜的形成��,金屬表面潤滑性下降���,再次加劇磨損,腐蝕與磨損之間再次產(chǎn)生正交互作用�����,304 不銹鋼在整個(gè)過程中發(fā)生了腐蝕與磨損的正����、負(fù)交互作用的過渡與轉(zhuǎn)換,如圖 4 所示。

圖 4 磨蝕過程中奧氏體-馬氏體轉(zhuǎn)變對(duì)磨蝕影響的示意圖 [13]

Fig.4 Schematic diagram of effect of α-martensite on tribocorrosion during sliding [13]

1.2 鈦合金耐磨蝕防護(hù)技術(shù)

為提高鈦金屬的耐磨性能���,對(duì)鈦合金進(jìn)行表面強(qiáng)化處理是行之有效的技術(shù)手段�����,現(xiàn)有的表面處理技術(shù)多數(shù)可以用于鈦金屬的表面強(qiáng)化。鈦金屬表面處理技術(shù)的應(yīng)用和發(fā)展大致經(jīng)歷了 3 個(gè)階段:第一階段是以電鍍�����、化學(xué)鍍和熱擴(kuò)散(滲氮滲碳等)為代表的傳統(tǒng)表面技術(shù)����;第二階段是以等離子體和電子束涂層技術(shù)、激光表面強(qiáng)化��、熱噴涂及微弧氧化技術(shù)等為標(biāo)志的現(xiàn)代表面處理技術(shù)�;第三階段是多種表面處理技術(shù)復(fù)合應(yīng)用,表面改性層的多元�、多層、梯度結(jié)構(gòu)和超厚等設(shè)計(jì)和制備���,滿足高速����、重載和復(fù)雜介質(zhì)苛刻環(huán)境鈦金屬的表面防護(hù)需求。

電鍍技術(shù)主要采用鍍鎳和硬鉻來提高鈦金屬耐磨性能�����,但電鍍技術(shù)的鍍層硬度和結(jié)合強(qiáng)度不高����,而且容易產(chǎn)生氫脆。微弧氧化處理可以在鈦金屬表面原位形成氧化鈦陶瓷層來提高鈦合金的耐磨性能���,涂層厚度一般為幾十微米�,但涂層表面多孔�,需要進(jìn)行后續(xù)封孔處理?����;瘜W(xué)表面熱處理方法主要有滲氮���、滲碳�����、滲氧和滲硼等技術(shù)����。滲氮處理是最常用的鈦金屬表面化學(xué)熱處理方法,包括氣體滲氮����、等離子滲氮和激光滲氮。鈦金屬氮化處理溫度比鋼鐵材料高很多���,需要800 ℃以上溫度才能獲得足夠深度的氮化物層,鈦金屬表面滲入的氮元素��,形成 α 相和 α+β 相的氮和鈦固溶體���,最外層形成薄的氮化鈦層�。氮化處理獲得硬化層的厚度一般不超過 200 μm�,氮化層的硬度約為 10 GPa。

鈦金屬的滲碳處理主要采用等離子輝光滲碳和電火花放電滲碳�����。滲碳處理的溫度更高����,在 900~11 00 ℃之間��,在鈦表面形成碳化鈦的硬化層����。鈦金屬化學(xué)表面熱處理溫度高�,處理時(shí)間長,高溫長時(shí)間的氮化處理容易影響鈦金屬的疲勞性能��,化學(xué)熱處理后鈦合金的耐蝕性能有所降低����。離子注入表面強(qiáng)化處理提高鈦金屬的耐磨性主要通過注入 N、O����、C 和 B 等元素,注入表面改性層的厚度不超過 1 μm��,可以改善鈦金屬的耐磨性能和抗疲勞性能����。但對(duì)于高速重載服役的鈦金屬部件改性層太薄,起不到長久防護(hù)作用�。

采用碳氮化物基金屬陶瓷涂層和可控納米結(jié)構(gòu)氧化物陶瓷涂層等對(duì)海洋環(huán)境中關(guān)鍵運(yùn)動(dòng)部件進(jìn)行耐磨蝕保護(hù)是目前國內(nèi)外發(fā)展的趨勢(shì)�����。如歐美國家開發(fā)的海水液壓泵和液壓馬達(dá)傳動(dòng)關(guān)鍵部件表面沉積耐磨陶瓷涂層����,獲得了良好的抗磨蝕性能 [14-16] �。海洋環(huán)境防護(hù)涂層失效的主要原因源于微缺陷導(dǎo)致貫穿孔的形成,使氯離子滲入并作用于基底材料���,因此控制并減少貫穿孔的形成是提高涂層海水環(huán)境中性能的必備要求����。通過多層膜和非晶納米晶結(jié)構(gòu)的設(shè)計(jì)和優(yōu)化可有效打斷涂層的柱狀晶生長���,避免腐蝕通道的形成,抑制層與層之間裂紋的產(chǎn)生和擴(kuò)展���,非晶和納米晶都有明顯的鈍化趨勢(shì)��,非晶的腐蝕電位高于納米晶��,納米晶的鈍化區(qū)比非晶長�,表面鈍化膜更容易形成 [17-18] 。在非晶基體上形成納米晶能促進(jìn)鈍化膜的形成�����,阻止腐蝕反應(yīng)的進(jìn)行��。另一方面���,非晶部分晶化后���,原子發(fā)生結(jié)構(gòu)弛豫,結(jié)合能增大�����,使得合金中的原子與溶液中的離子的反應(yīng)速率減慢 [19] ��。

近年來眾多研究采用物理氣相沉積涂層進(jìn)行鈦金屬的耐磨蝕防護(hù)處理�,氣相沉積可鍍涂層的種類多,涂層性能突出�。鄧凱等 [20] 采用物理氣相沉積 DLC涂層、微弧氧化和離子注入等技術(shù)對(duì) TC11 進(jìn)行表面處理����,發(fā)現(xiàn)在海水中 TC11 的摩擦因數(shù)和磨損量均明顯降低��,其中 DCL 涂層抗微動(dòng)磨蝕性能最好����。

Vladimir 等 [21] 對(duì)比了物理氣相沉積鎢摻雜的 W-DLC涂層�、熱噴涂涂層和離子注入處理 TC4 鈦合金的耐磨蝕性能,發(fā)現(xiàn) W-DLC 涂層的抗磨蝕性能最好�����。

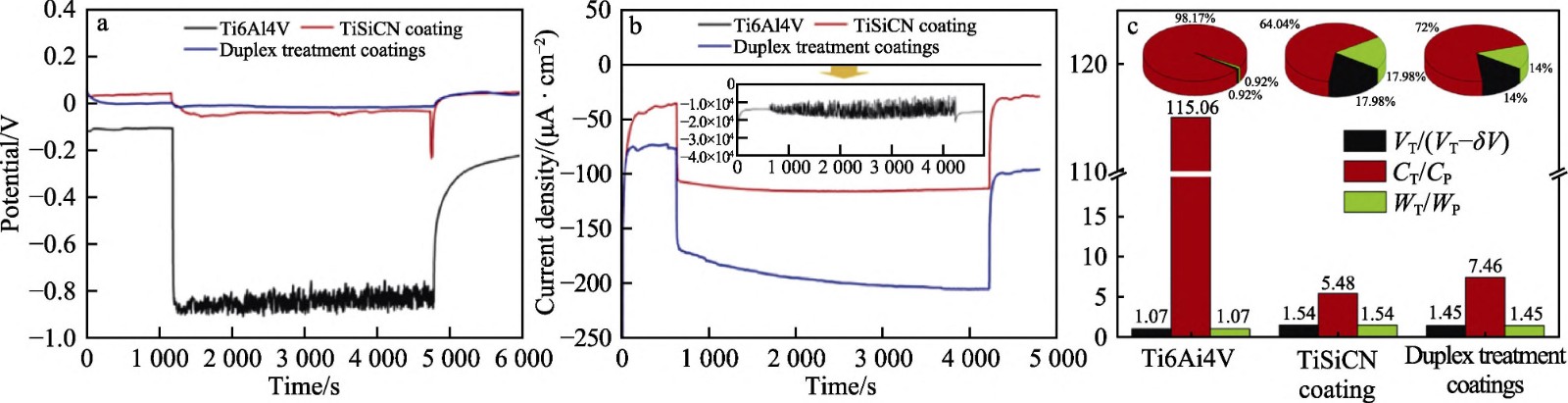

Wang等 [22-23] 采用多弧離子鍍技術(shù)設(shè)計(jì)制備了TiSiCN耐磨蝕涂層�。涂層具有 TiN 和 TiC 納米晶-Si 3 N 4 /SiC非晶-Ti 3 SiC 2 MAX 相的耦合結(jié)構(gòu),涂層硬度可達(dá)30~40 GPa�����。涂層磨損與腐蝕交互作用解析發(fā)現(xiàn)交互作用占涂層總損失量最低為 3.7%����,說明該涂層具有優(yōu)異的抗磨損腐蝕交互作用能力��。何倩等 [24] 在 TC4鈦合金表面制備了不同調(diào)制周期的 CrSiN 納米多層薄膜�,發(fā)現(xiàn)調(diào)制周期為 45 nm 時(shí),涂層的硬度和彈性模量最大�,抗微動(dòng)磨損腐蝕性能最好�����。耐磨蝕涂層與滲氮技術(shù)結(jié)合可以滿足高速重載等苛刻環(huán)境鈦金屬的長效防護(hù)需求�。早在 1983 年芬蘭科學(xué)家 Korhonen等 [25] 為了緩解“雞蛋殼效應(yīng)”�,提出了 PN-PVD 復(fù)合處理技術(shù),該復(fù)合處理技術(shù)融合了等離子體滲氮技術(shù)和物理氣相沉積技術(shù)的各自優(yōu)勢(shì)�。經(jīng)過復(fù)合處理后,基體由于滲氮層的存在��,硬度提高�,從硬質(zhì)涂層到基體之間的硬度梯度以及受載時(shí)的應(yīng)力梯度呈連續(xù)平緩下降的趨勢(shì),使得材料表面性能得到改善的同時(shí)��,硬質(zhì)涂層的附著性能也大為提高��。Dong 等 [8] 采用氮化處理和多弧離子鍍 TiSiCN 復(fù)合技術(shù)對(duì) TC4 合金進(jìn)行表面強(qiáng)化處理����,發(fā)現(xiàn) TiSiCN 涂層和復(fù)合處理均有

優(yōu)異的抗磨損腐蝕交互作用能力,復(fù)合處理 TC4 鈦合金摩擦?xí)r�,開路電位降低幅度更小,腐蝕電流更低���,與 TiSiCN 涂層相比抗磨蝕性能提高了 1 倍�����,如圖 5所示�����。Rahmatian 等 [26] 采用高溫?cái)U(kuò)散的方法在 Ti6Al4V合金表面制備了雙層滲硼涂層(TiB 2 +TiB)來提高鈦合金的抗磨蝕性能�,發(fā)現(xiàn)雙滲硼層的形成使鈦合金磨蝕磨損率大幅降低。Zhao 等 [27] 制備了一種新型的抗磨蝕涂層���,通過陽極氧化技術(shù)處理硬質(zhì) TiN 涂層��,在涂層近表面 200 nm 深處形成了 TiO 2 納米管嵌入 TiN涂層的復(fù)合結(jié)構(gòu)�����,該復(fù)合涂層與 TiN 涂層相比��,摩擦因數(shù)大幅度降低�����,腐蝕電流降低了 1 個(gè)數(shù)量級(jí),耐腐蝕性能大幅度提高�����,磨蝕磨損率降低了 1/2,同時(shí)該涂層還具有優(yōu)異的抗菌和防生物污損性能��。通過對(duì)硬質(zhì)涂層的表面微結(jié)構(gòu)功能化修飾可以實(shí)現(xiàn)鈦合金表面耐磨�����、抗腐蝕和防生物污損多功能一體化涂層的設(shè)計(jì)和制備�����。

圖 5 Ti6Al4V����、TiSiCN 涂層和 TiSiCN/氮化物復(fù)合處理涂層磨蝕過程中 OCP 值(a)和電流密度(b)的變化,磨損與腐蝕協(xié)同損傷分析(c) [8]

Fig.5 Evolution of OCP values (a), current density under cathodic protection (b) and dimensionless factors of synergetic damage (c) of Ti6Al4V, TiSiCN coating and TiSiCN/nitride duplex treatment coatings [8]

2����、 鈦合金生物污損問題及其防護(hù)技術(shù)

2.1 鈦合金生物污損行為

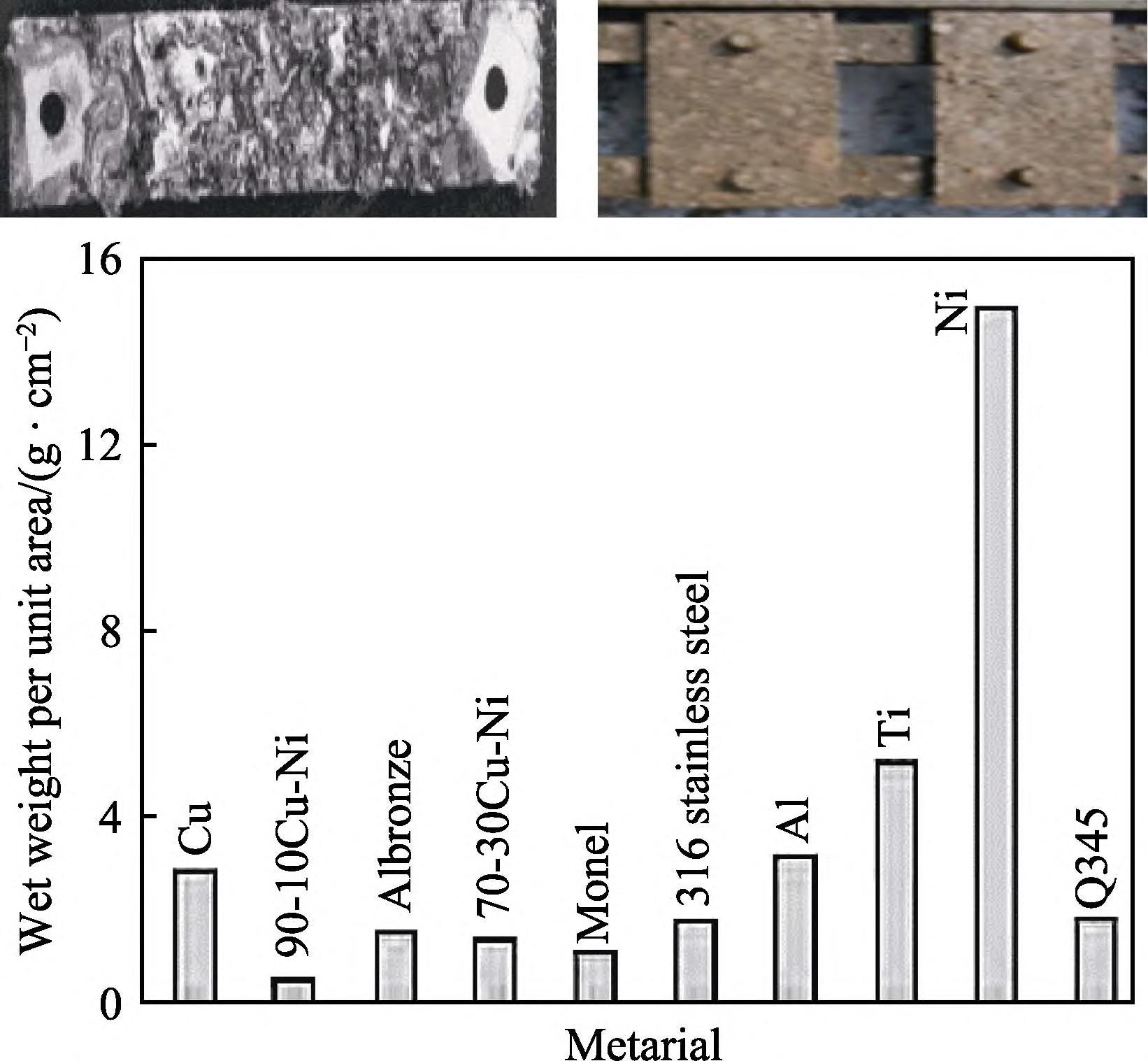

海洋環(huán)境中鈦金屬與鋼、鋁和銅材料相比�,鈦金屬防污性能最差。主要原因是鈦金屬具有良好的生物相容性����,幾乎所有海生物都可在其表面附著���,導(dǎo)致嚴(yán)重的生物污損發(fā)生 [28-29] 。圖 6a 給出了印度曼達(dá)帕姆港純鈦金屬實(shí)海掛片 1 a 后的形貌����,鈦表面附著了大量的海生物,生物污損極為嚴(yán)重 [30] �����。圖 6b 是工業(yè)純鈦在我國某海域試驗(yàn)站海水全浸0.5 a后掛片表面即出現(xiàn)嚴(yán)重的生物污損特征 [31] �����。圖 6c 給出了不同材料在海水中長時(shí)間浸泡 1 a 后����,其表面海生物附著程度對(duì)比,除了錫金屬外����,鈦合金的生物污損程度遠(yuǎn)高于銅、鋁和不銹鋼等材料 [29] �����。海洋生物污損過程一般可以劃分為4 個(gè)階段 [32] ,主要包括:(1)條件膜的形成�����,蛋白質(zhì)或多糖等有機(jī)分子和無機(jī)化合物最先吸附在材料表面�;(2)微生物膜的形成�,細(xì)菌和單細(xì)胞藻類等微生物沉積在條件膜上,在材料表面吸附和繁殖�����;(3)海藻孢子和原生動(dòng)物的附著��,一般發(fā)生在材料浸入水中數(shù)周�;(4)藤壺等大型生物在其表面附著和生長,這些生物生長快速適應(yīng)能力強(qiáng)��,一般發(fā)生在材料浸入水中數(shù)月���。鈦合金雖然極易發(fā)生生物污損�����,但其表面氧化膜致密穩(wěn)定���,氧化膜起到了防腐蝕作用�����,但在污損群落變化����,特別是局部環(huán)境 pH 變化后���,其防腐蝕作用難以保證其穩(wěn)定性和長期性���。微生物附著和繁殖會(huì)分泌黏液,容易黏附水中的有機(jī)物和泥沙��,導(dǎo)致鈦合金部件摩擦因數(shù)增加�����,從而使系統(tǒng)的阻力增大和傳熱效果降低����,影響部件和雖然不會(huì)影響鈦合金在海水中的鈍化����,也不會(huì)促進(jìn)鈦合金的腐蝕�,但是會(huì)使鈦合金發(fā)生縫隙腐蝕的趨勢(shì)增加,增加船舶的阻力��,海生物的脫落也會(huì)堵塞熱交換器的管路�,造成嚴(yán)重的危害�����。

圖 6 鈦金屬實(shí)海掛片表面生物污損形貌(a 印度曼達(dá)帕姆港�����,b 我國某海水站)和不同金屬材料生物污損程度對(duì)比(c) [27-29]

Fig.6 Surface biological fouling morphology (a. Mandapam Port, India, b. Water Station of China) and comparison of biological foulingdegree of different metals (c) [27-29]

2.2 鈦合金防生物污損技術(shù)

鈦金屬防生物污損的主要技術(shù)手段可以分為物理方法和化學(xué)方法兩種 [33-36] �����。物理方法包括超聲波法�����、微泡法�����、高流速法、激光照射法和紫外照射法等����。

超聲波法通常是把頻率高于 20 kHz 的聲波作用于黏液層形成后向藻類附著演變階段,放置后續(xù)海生物附著于繁殖�����。微泡法是向海水中注入 CO 2 微泡�����,融入CO 2 的碳酸水可對(duì)藤壺幼蟲的附著階段起到抑制作用�。高流速法是利用高速水流阻止海生物的附著。激光照射法和紫外照射法是基于光催化和紫外線直接破壞微生物基體結(jié)構(gòu)�,造成細(xì)胞死亡起到防止海生物附著的效果。物理方法多借助外圍裝置實(shí)現(xiàn)防污效果�����,對(duì)鈦金屬部件的實(shí)際使用工況有要求和限制�����。化學(xué)方法包括直接注入殺菌劑方法��、外加電位防污法��、防污涂層法等���。直接注入法是在海水中直接注入液氯��、次氯酸鈉��、二氧化氯和臭氧等實(shí)現(xiàn)殺菌防污效果。

電解防污法是在鈦金屬部件表面施加電壓使海水電解�����,產(chǎn)生 ClO ? 可有效抑制海生物附著�。防污涂層法是在鈦金屬部件表面制備殺菌防污損涂層實(shí)現(xiàn)防污效果,不需要引入外部裝置��,涂層直接沉積于工件表面�,不影響工件的安裝和正常工作,而且可以實(shí)現(xiàn)長效防腐性能�,是很有前途的防污損技術(shù)。

目前防污劑釋放型涂層統(tǒng)治市場�����,可控溶解型防污涂層結(jié)合納米緩釋技術(shù)可以更好地實(shí)現(xiàn)低毒環(huán)保和高效長效防污而成為防污技術(shù)中的研究熱點(diǎn)之一。

最常用的防污劑是氧化亞銅���,銅元素可降低生物機(jī)體中主酶的活化作用�����,縮短生物的壽命��,也可以直接將生物的細(xì)胞蛋白質(zhì)沉淀為金屬蛋白質(zhì)��。但銅的釋放量仍難以定量定位精確控制��,常導(dǎo)致過量釋放���,對(duì)環(huán)境造成污染。王浩楠等 [37] 利用銅離子殺菌效果和鈦銅電偶腐蝕的原理��,設(shè)計(jì)了鈦基金屬表面用銅/鋁多層復(fù)合陽極���,可在鈦表面持續(xù)析出銅離子���,從而抑制海生物在鈦表面的附著��。李兆峰等 [38] 采用微弧氧化技術(shù)在鈦表面制備出非晶和納米晶復(fù)合涂層����,涂層中含有TiO 2 和 Cu 2 O 納米晶��,該涂層具有良好的防生物污損

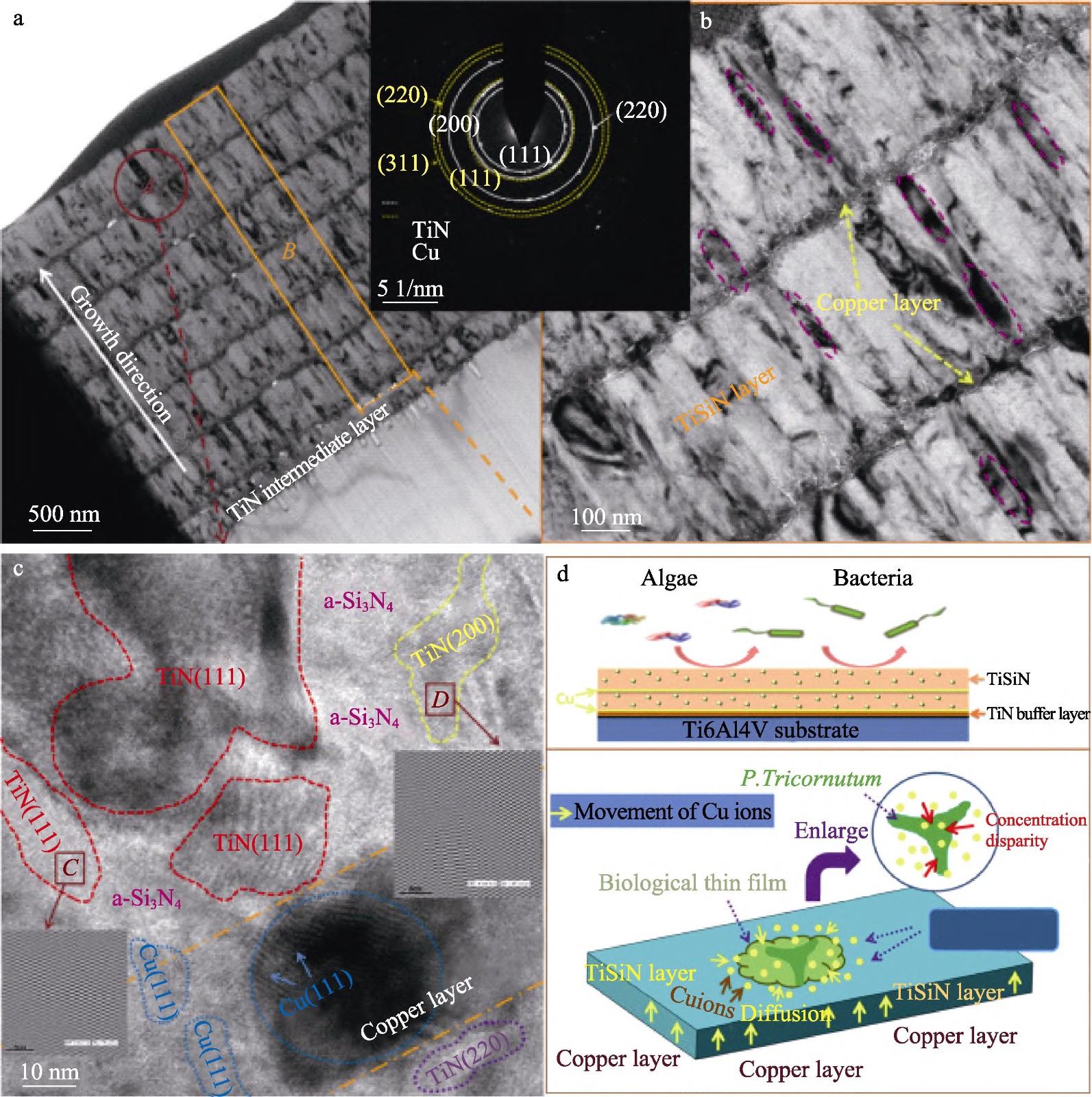

性能�。Bai 等 [39] 利用多弧離子鍍技術(shù)在 Ti6Al4V 表面制備了 TiSiN/Cu 多層涂層,涂層具有超高的硬度����,硬度最高可達(dá) 40 GPa,具有優(yōu)異的耐磨性能����。同時(shí)利用 TiN 納米晶與 Si 3 N 4 非晶耦合結(jié)構(gòu)障礙層��,通過迷宮狀晶界微通道實(shí)現(xiàn)對(duì) Cu 離子的微量可控釋放�����,獲得長效抗菌和防污損性能�����,如圖 7 所示。納米銀材料具有良好的抑菌效果��,銀離子和納米銀產(chǎn)生的活性氧簇基團(tuán)(ROS)可破壞細(xì)胞膜和 DNA [40] ���。但關(guān)于納米銀為什么能夠與細(xì)胞膜結(jié)合并穿過細(xì)胞膜到達(dá)細(xì)胞內(nèi)部尚未有定論�����。相關(guān)研究報(bào)道顯示���,物理氣相沉積 TiN、CrN��、TaN 和 ZrN 與 Ag 和 Cu 復(fù)合涂層可以獲得優(yōu)異的殺菌效果 [41-47] �����。Zhu 等 [48] 利用多弧離子鍍技術(shù)在鈦合金表面沉積制備了超硬TiSiN/Ag涂層���。

圖 7 多弧離子鍍制備 TiSiN/Cu 涂層的微結(jié)構(gòu)和防污損機(jī)理 [39]

Fig.7 Microstructure and anti-fouling mechanism of TiSiN/Cu coatings prepared by multi-arc ion plating [39]

涂層具有非晶納米晶鑲嵌和多層多界面結(jié)構(gòu)���,Ag 層呈不連續(xù)分布,Ag 具有超強(qiáng)的擴(kuò)散能力,可擴(kuò)散至TiSiN 層中�����,納米壓入測試涂層硬度可達(dá) 40~50 GPa�。

多層多界面結(jié)構(gòu)有效抑制了裂紋的擴(kuò)展,避免貫穿性裂紋在涂層中的形成�����,可防止海水滲入導(dǎo)致涂層早期失效�,摻 Ag 涂層對(duì)三角藻的貼附具有顯著的抑制作用。Wang 等 [49] 受鐵電/壓電效應(yīng)的啟發(fā)�����,提出一種抗生物污染涂層的新策略���,采用微弧氧化技術(shù)將 BaTiO 3顆粒包埋在 TiO 2 涂層里��,該涂層具有優(yōu)異的抗生物污損性能�����。當(dāng)船在海洋中航行時(shí),波浪沖擊引起的壓電響應(yīng)還將提高涂層的抗菌性能,有望通過刺激產(chǎn)生友好且持久的抗生物污損性能�。鈦合金的生物污損很嚴(yán)重,給海洋環(huán)境中鈦合金的應(yīng)用帶來很大的影響�,生物污損腐蝕與腐蝕磨損協(xié)同作用將導(dǎo)致更嚴(yán)重的損傷失效,是未來研究的難點(diǎn)和亟需解決的瓶頸問題���。環(huán)境自適應(yīng)和響應(yīng)的防污涂層開發(fā)也是鈦合金防污技術(shù)的發(fā)展趨勢(shì)�。

3����、 鈦合金異金屬接觸電偶腐蝕問題及其防護(hù)技術(shù)

3.1 鈦合金異金屬接觸電偶腐蝕行為

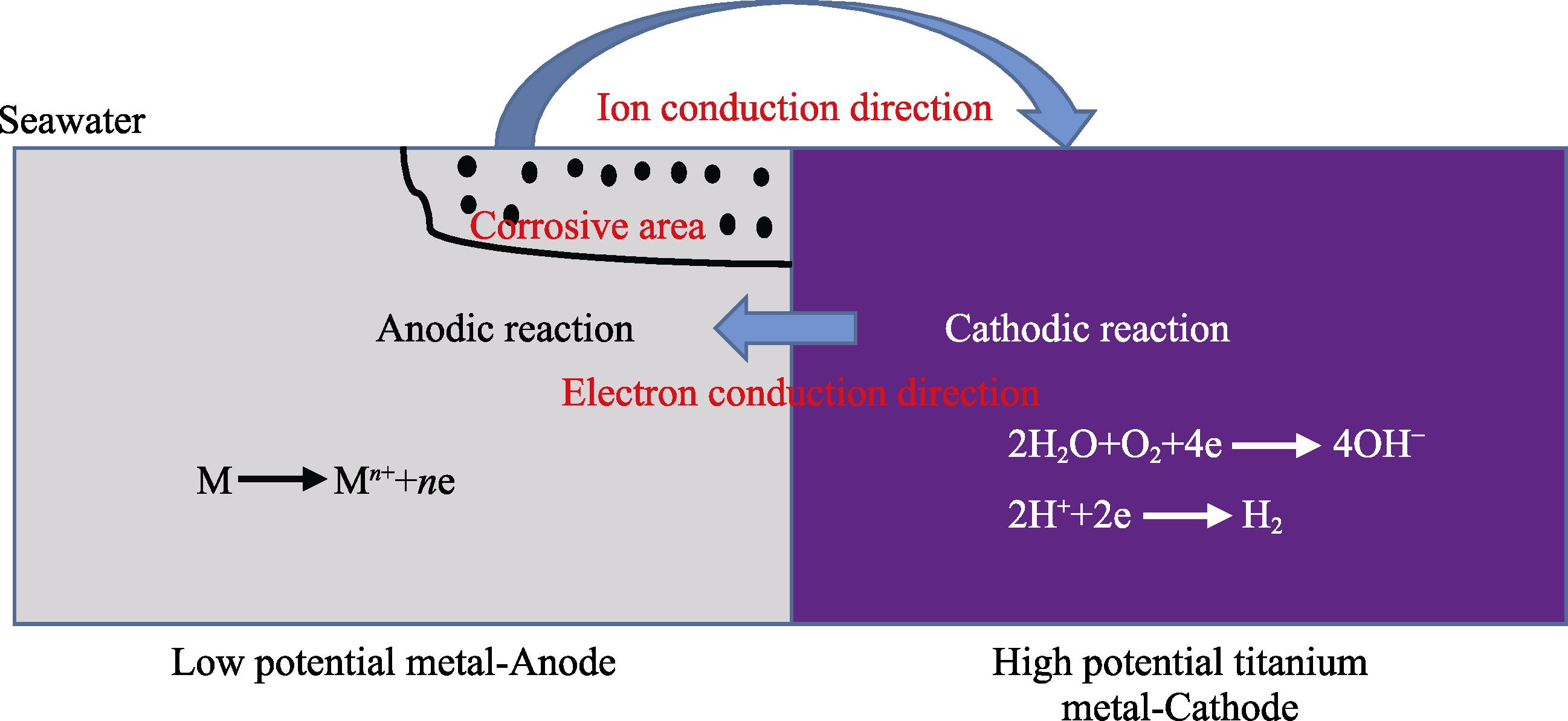

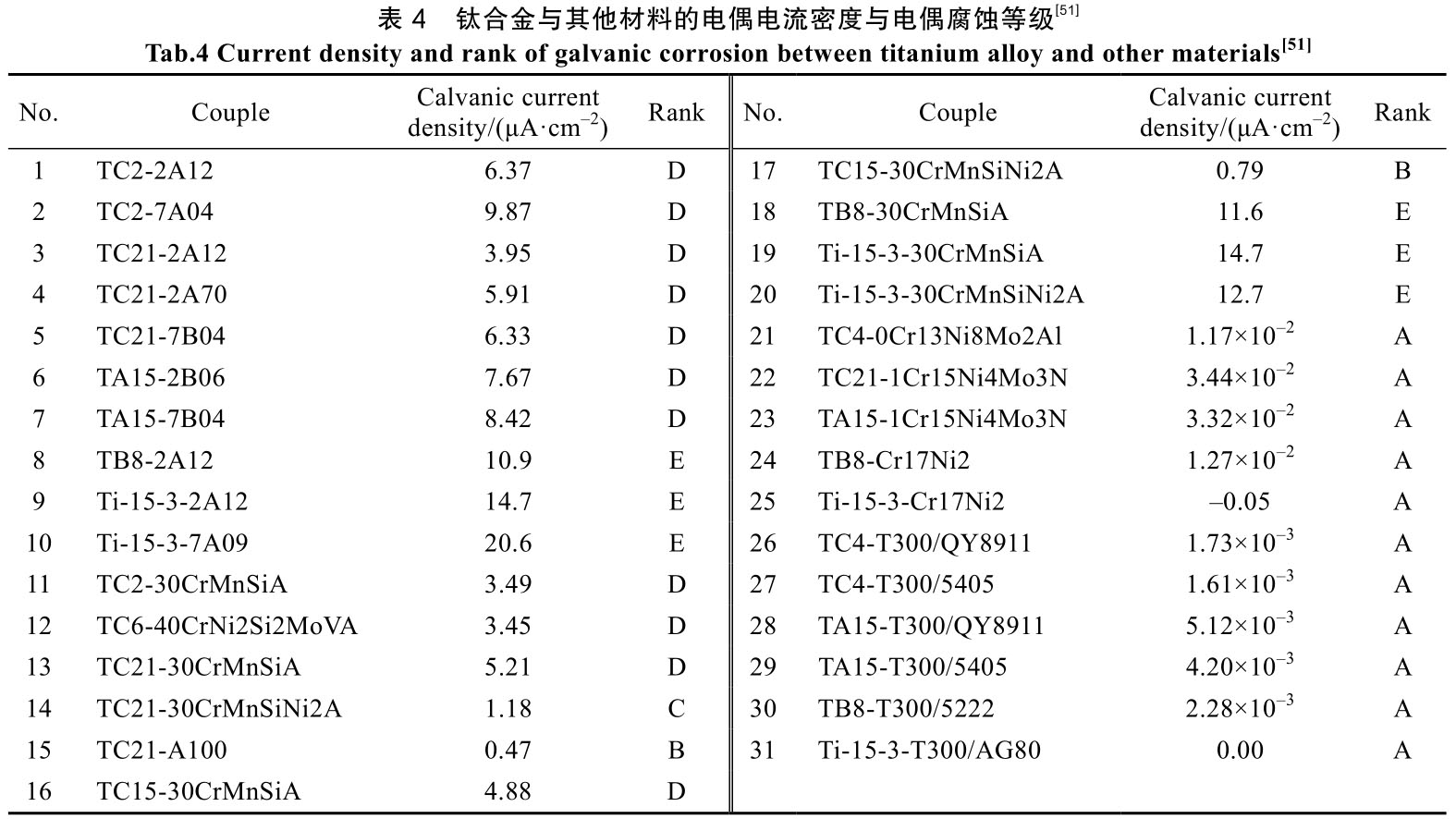

電偶腐蝕是指異種金屬在電解液環(huán)境中由于腐蝕電位差異形成原電池腐蝕的現(xiàn)象,又稱接觸腐蝕或雙金屬腐蝕���。鈦金屬相比其他合金具有較高的正電位(表 3) [3] �。鈦在浸入海水的瞬間電位為?0.8 V��,幾分鐘后由于表面氧化膜的形成迅速增加到?0.1 V�,經(jīng)過 100 d 的電位穩(wěn)定后,測試其穩(wěn)態(tài)腐蝕電位可高達(dá)+0.38 V [1] ���。鈦金屬的穩(wěn)態(tài)腐蝕電位遠(yuǎn)高于大多數(shù)金屬材料����,在自來水、海水和鹽溶液中與異種金屬偶接時(shí)作為陰極被保護(hù)�����,從而加速偶接合金的腐蝕 [50] ����,其腐蝕原理如圖 8 所示。

圖 8 鈦金屬與異金屬接觸電偶腐蝕原理

Fig.8 Principle of contact galvanic corrosion between titanium and different metals

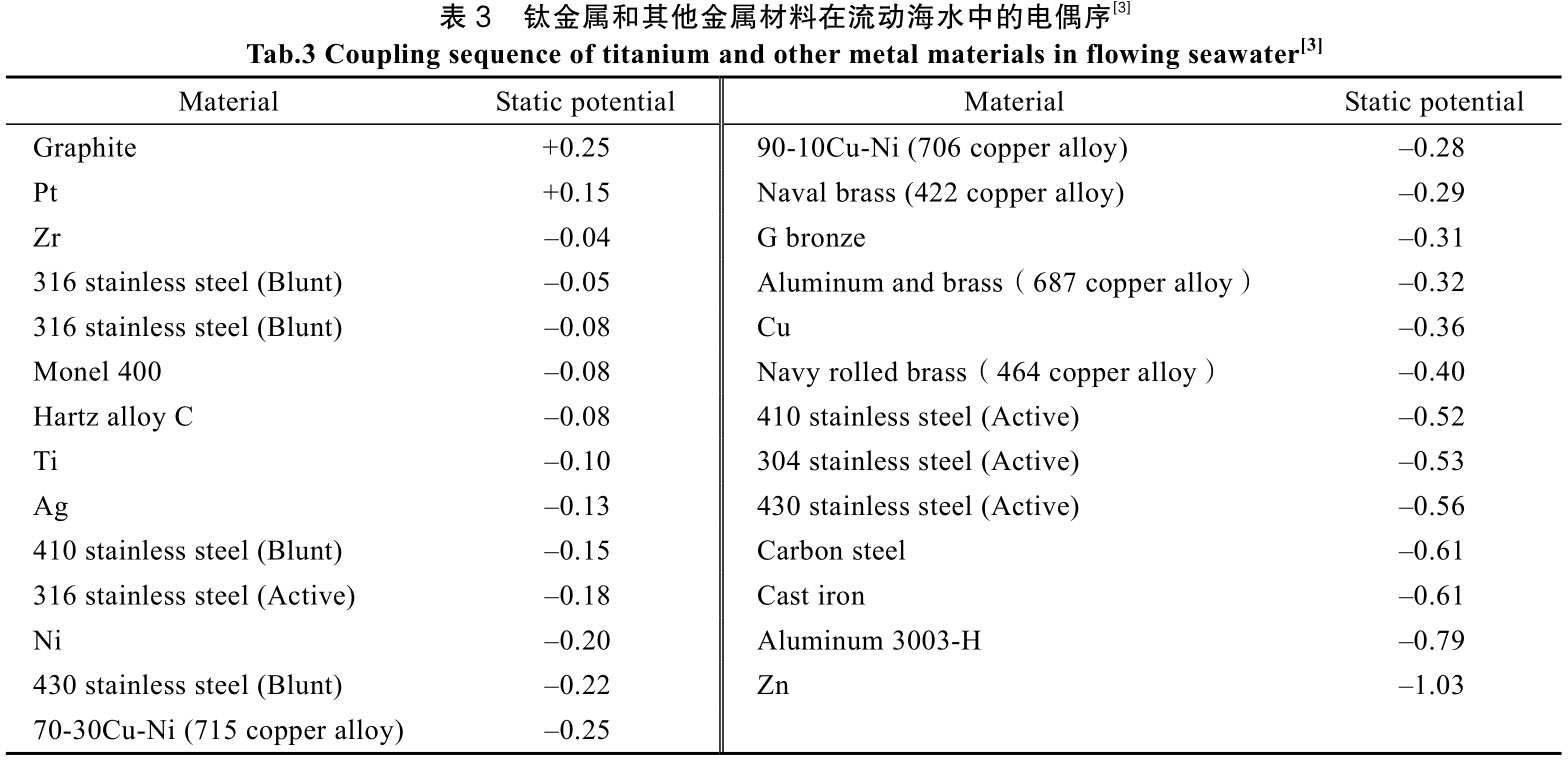

電偶腐蝕的程度主要根據(jù)電偶電流密度(J g )的大小來劃分�����,按平均電偶電流密度的大小將電偶腐蝕程度分為5 級(jí)�����,分別是:

不腐蝕的A 級(jí)(J g ≤0.3 μA/cm 2 )�����;

輕微腐蝕的 B 級(jí)(0.3 μA/cm 2 < J g ≤1.0 μA/cm 2 )�;

明顯腐蝕的 C 級(jí)(1.0 μA/cm 2 < J g ≤3.0 μA/cm 2 );

嚴(yán)重腐蝕的 D 級(jí)(3.0 μA/cm 2 < J g ≤10.0 μA /cm 2 )

和 E 級(jí)(J g >10.0 μA/cm 2 )����;

鈦金屬與其他金屬材料發(fā)生電偶腐蝕的程度如表 4 所示 [51] 。鈦合金與結(jié)構(gòu)鋼接觸形成電偶對(duì)時(shí)�����,電偶電流密度在 1.0~15 μA/cm 2 之間���,電偶腐蝕等級(jí)為 B—E 級(jí)�。鈦合金與結(jié)構(gòu)鋼接觸會(huì)發(fā)生嚴(yán)重的電偶腐蝕�����,需要對(duì)結(jié)構(gòu)鋼進(jìn)行防護(hù)后方可使用����。鈦合金與鋁合金接觸形成電偶對(duì)時(shí),電偶電流密度大多大于 3.0 μA/cm 2 ����,電偶腐蝕等級(jí)為 D—E級(jí)。因此����,與鈦合金接觸的鋁合金會(huì)產(chǎn)生嚴(yán)重的腐蝕,必須對(duì)鋁合金防護(hù)后方可使用�����。鈦合金與不銹鋼和鎳基合金接觸形成電偶對(duì)時(shí),電偶電流密度小于0.3 μA/cm 2 ����,電偶腐蝕等級(jí)為 A。一般海洋環(huán)境中���,鈦金屬是允許不加防護(hù)與不銹鋼和鎳基合金直接接觸使用��。鈦金屬與銅合金接觸��,由于兩者的電位差不是很大����,銅合金同時(shí)具有一定的自鈍化能力���,并不一定會(huì)發(fā)生嚴(yán)重的電偶腐蝕�,黃銅和紫銅合金受鈦的電偶腐蝕作用較小����。銅鎳合金(B10 和 B30)與鈦偶合時(shí),電偶腐蝕作用會(huì)隨著鈦-銅鎳合金面積比的增大而增加����。

3.2 鈦合金電偶腐蝕防護(hù)技術(shù)

金屬材料電偶腐蝕發(fā)生需要具備 3 個(gè)條件:(1)兩種金屬存在電位差(電位差小于 50 mV 時(shí)發(fā)生電偶腐蝕的可能性很小���,電位差大于 0.25 V 就會(huì)發(fā)生明顯的電偶腐蝕 [52] �����;(2)存在電子通道�����,即兩種金屬直接或間接實(shí)現(xiàn)接觸�;(3)存在離子通道,兩種金屬同處于電解質(zhì)介質(zhì)中����。針對(duì)鈦金屬預(yù)防電偶腐蝕問題,防護(hù)技術(shù)的設(shè)計(jì)和開發(fā)主要是使上述其中一個(gè)條件不成立就可以避免電偶腐蝕的發(fā)生��。鈦金屬電偶腐蝕防護(hù)技術(shù)主要包括如下幾方面���。

1)合理的選材和結(jié)構(gòu)設(shè)計(jì)���。選用與鈦合金電位差相近的金屬材料接觸����,如不銹鋼���、鎳基耐蝕合金和銅合金等����?����?刂柒伜辖鹋c其相接觸金屬材料的面積比�����,適當(dāng)減少鈦合金的面積或增大與其接觸金屬材料的面積����,避免大陰極和小陽極金屬接觸結(jié)構(gòu)的設(shè)計(jì)。當(dāng)鈦與其他金屬的接觸面積比大于 4:1 時(shí)�����,對(duì)其他金屬材料將是危險(xiǎn)的。而當(dāng)鈦與其他金屬接觸面積比小于 1 時(shí)�����,電偶腐蝕作用可明顯減輕����。

2)電絕緣防護(hù)技術(shù)。對(duì)于不可避免采用電位差大的異金屬接觸����,在陰陽極材料接觸部位添加絕緣墊片進(jìn)行電絕緣處理來消除電子導(dǎo)電通道��,或者使用緩蝕劑增大腐蝕介質(zhì)電阻來消除離子導(dǎo)電通道��。在連接件之間鋪墊防接觸腐蝕膠布也有顯著的防電偶腐蝕作用����。

3)表面處理技術(shù)。表面處理技術(shù)是解決鈦電偶腐蝕的主要技術(shù)手段之一��,如對(duì)鈦金屬進(jìn)行陽極氧化處理和涂覆低電位涂層處理可以顯著降低電偶腐蝕速度�。西北有色金屬研究院采用電化學(xué)氧化處理,在Ti80 合金表面制備了淺黑色氧化鈦膜�����,改膜層絕緣電阻達(dá)到 200 M?,降低了鈦合金與其他金屬配對(duì)時(shí)的電偶腐蝕電流 [1] �。張曉云等 [53] 對(duì) TC21 鈦合金表面進(jìn)行陽極氧化處理,降低了與高強(qiáng)鋼偶接的電偶腐蝕傾向���。周科等 [54] 采用微弧氧化技術(shù)在鈦合金表面制備了氧化鈦陶瓷涂層����,涂覆的涂層具有優(yōu)良的阻隔性能��,能有效緩解與 30CrMnSiA 鋼的電偶腐蝕��。對(duì)于鈦合金接觸材料的表面處理也可以降低電偶腐蝕傾向����。尹作升等 [55] 采用陽極氧化處理在2024和2124鋁合金表面制備了一層致密氧化膜,降低了鋁合金與 TC4 鈦合金的電偶腐蝕程度�。劉建華等 [56] 對(duì)鋁合金和高強(qiáng)鋼進(jìn)行表面鍍銅處理,使其與鈦合金偶接時(shí)的腐蝕電流維持在較低的水平�。趙平平等 [57] 研究 z 針對(duì)鈦-鋁連接時(shí)的電偶腐蝕問題,發(fā)現(xiàn)對(duì)陽極 2024 進(jìn)行防護(hù)比對(duì)陰極 ZTi60 進(jìn)行防護(hù)��,具有更好的抑制電偶腐蝕的效果�。

4)電磁場調(diào)控防腐蝕新技術(shù),即利用電磁學(xué)等物理技術(shù)減緩金屬連接件電偶腐蝕行為。通過外加磁場對(duì)引起電偶腐蝕中離子從陽極到陰極的遷移過程產(chǎn)生影響����,從而控制電偶對(duì)材料的電偶腐蝕。Kountouras 等 [58] 研究外加磁場對(duì) Zn-316L 不銹鋼電偶對(duì)材料的腐蝕行為�,發(fā)現(xiàn)控制磁場方向與電偶對(duì)接觸面平行時(shí)可減緩電偶腐蝕程度,而磁場方向與接觸面垂直時(shí)可以加速電偶腐蝕��。開發(fā)電磁場防電偶腐蝕新技術(shù)有比較好的應(yīng)用前景���,有望實(shí)現(xiàn)鈦合金與異種金屬偶接裝備結(jié)構(gòu)的長效安全可靠服役����。

4�、 發(fā)展趨勢(shì)及展望

鈦金屬由于具有優(yōu)異的耐海水和海洋大氣腐蝕性能��,在海洋環(huán)境中的應(yīng)用必將越來越廣泛���。為解決鈦金屬在海洋環(huán)境中表現(xiàn)出的耐磨蝕性能差����、易生物污損和電偶腐蝕的問題��,合適的表面處理和涂層防護(hù)是必不可少的。

1)現(xiàn)有傳統(tǒng)表面處理技術(shù)多可用于鈦金屬的表面處理�,但傳統(tǒng)表面處理技術(shù)存在許多不適應(yīng)鈦金屬處理的技術(shù)難點(diǎn),開發(fā)適合鈦金屬表面處理的技術(shù)和裝備是一個(gè)主要研究方向�����。如鈦金屬氮化處理溫度要遠(yuǎn)高于鋼鐵材料的氮化處理�����,溫度一般要超過 800 ℃�。

傳統(tǒng)的氮化裝備達(dá)不到這么高的溫度,就需要對(duì)裝備的設(shè)計(jì)和制造進(jìn)行改進(jìn)才能滿足需求���,同時(shí)高溫氮化導(dǎo)致大尺寸和薄壁等復(fù)雜鈦金屬部件的變形問題也需要重點(diǎn)關(guān)注和解決�����。

2)碳氮化物基金屬陶瓷涂層和可控納米結(jié)構(gòu)氧化物新型涂層材料�,是對(duì)鈦金屬關(guān)鍵運(yùn)動(dòng)部件海洋環(huán)境耐磨蝕保護(hù)的發(fā)展趨勢(shì)�,重點(diǎn)發(fā)展多組分、多尺度結(jié)構(gòu)協(xié)同����、表界面結(jié)構(gòu)優(yōu)化��、實(shí)現(xiàn)多功能一體化��、環(huán)境自適應(yīng)涂層材料的設(shè)計(jì)���。針對(duì)鈦金屬易生物污損問題,設(shè)計(jì)開發(fā)防污劑釋放型和可控溶解型防污涂層結(jié)合納米緩釋技術(shù)是研究重點(diǎn)�,可以更好地實(shí)現(xiàn)低毒環(huán)保和高效長效防污損性能。開發(fā)電磁場防電偶腐蝕新技術(shù)有比較好的應(yīng)用前景����,研究磁場強(qiáng)度和磁場取向?qū)﹄娕挤雷o(hù)的影響,設(shè)計(jì)新型磁場防護(hù)裝置�����,有望實(shí)現(xiàn)鈦合金與異種金屬偶接裝備結(jié)構(gòu)的長效安全可靠服役�����。

3)隨著海洋資源的開發(fā)和利用���,針對(duì)深海、極地和熱帶海洋等極端環(huán)境服役的海工裝備面臨更為復(fù)雜苛刻的工況�����,需要開展極端環(huán)境、復(fù)雜工況和多因素強(qiáng)耦合作用下鈦金屬材料的損傷評(píng)價(jià)裝置搭建�����、評(píng)價(jià)方法建立和損傷機(jī)理揭示研究�。生物污損腐蝕與腐蝕磨損多因素協(xié)同作用將導(dǎo)致鈦金屬更為嚴(yán)重的損傷失效,鈦合金生物污損與腐蝕磨損協(xié)同損傷和防護(hù)技術(shù)研究是鈦合金海洋環(huán)境應(yīng)用必須考慮的問題����,也是未來研究的難點(diǎn)和熱點(diǎn)方向。鈦金屬表面處理技術(shù)種類很多�����,每種處理技術(shù)都有自己的優(yōu)缺點(diǎn)���,針對(duì)極端環(huán)境用鈦金屬部件開發(fā)多種表面處理技術(shù)復(fù)合和協(xié)同防護(hù)是必然趨勢(shì)��,如氮化/離子注入/激光沖擊強(qiáng)化與氣相沉積涂層復(fù)合技術(shù)��、表面織構(gòu)化與涂層復(fù)合技術(shù)���、微弧氧化與涂層復(fù)合處理技術(shù)等���。

參考文獻(xiàn):

[1] 常輝. 海洋工程鈦金屬材料[M]. 北京: 化學(xué)工業(yè)出版社, 2017.

CHANG Hui. Titanium Alloys of Marine Applications[M].Beijing: Chemical Industry Press, 2017.

[2] 孫靜, 齊元甲, 劉輝, 等. 海洋環(huán)境下鈦及鈦合金的腐蝕磨損研究進(jìn)展[J]. 材料保護(hù), 2020, 53(1): 151-156.

SUN Jing, QI Yuan-jia, LIU Hui, et al. Research Progress on Tribo-Corrosion of Titanium and Titanium Alloys in Seawater Environment[J]. Materials Protection, 2020,53(1): 151-156.

[3] 杜翠, 杜楠. 鈦合金選用與設(shè)計(jì)[M]. 北京: 化學(xué)工業(yè)出版社, 2014.

DU Cui, DU Nan. Selection and Design of Titanium Alloy[M]. Beijing: Chemical Industry Press, 2014.

[4] 應(yīng)揚(yáng), 李磊, 趙彬, 等. 鈦合金的摩擦磨損性能及其改善方法[J]. 有色金屬材料與工程, 2019, 40(3): 49-54.

YING Yang, LI Lei, ZHAO Bin, et al. Friction and Wear Properties of Titanium Alloys and the Improving Methods[J].Nonferrous Meaterials and Engineering, 2019, 40(3):49-54.

[5] CAO Shou-fan, MISCHLER S. Modeling Tribocorrosion of Passive Metals – A Review[J]. Current Opinion in Solid State and Materials Science, 2018, 22(4): 127-141.

[6] CHEN Jun, ZHANG Qing, LI Quan-an, et al. Corrosion and Tribocorrosion Behaviors of AISI 316 Stainless Steel and Ti 6 Al 4 V Alloys in Artificial Seawater[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(4):1022-1031.

[7] 鄭超, 魏世丞, 梁義, 等. TC4 鈦合金在 3.5%NaCl 溶液中的微動(dòng)腐蝕特性[J]. 稀有金屬, 2018, 42(10): 1018-1023.

ZHENG Chao, WEI Shi-cheng, LIANG Yi, et al. Fretting Corrosion Characteristics of TC4 Titanium Alloy in 3.5% NaCl Solution[J]. Chinese Journal of Rare Metals, 2018,42(10): 1018-1023.

[8] DONG Min-peng, ZHU Ye-biao, WANG Chun-ting, et al.Structure and Tribocorrosion Properties of Duplex Treat-ment Coatings of TiSiCN/Nitride on Ti 6 Al 4 V Alloy[J].Ceramics International, 2019, 45(9): 12461-12468.

[9] DALMAU BORRáS A, RODA BUCH A, ROVIRA CARDETE A, et al. Chemo-Mechanical Effects on the Tribocorrosion Behavior of Titanium/Ceramic Dental Implant Pairs in Artificial Saliva[J]. Wear, 2019, 426-427:162-170.

[10] 王林青, 周永濤, 王軍軍, 等. TC4 鈦合金在模擬海水中腐蝕-磨損交互行為研究[J]. 摩擦學(xué)學(xué)報(bào), 2019,39(2): 206-212.

WANG Lin-qing, ZHOU Yong-tao, WANG Jun-jun, et al.Corrosion-Wear Interaction Behavior of TC4 Titanium Alloy in Simulated Seawater[J]. Tribology, 2019, 39(2):206-212.

[11] 丁紅燕, 戴振東. 鈦合金在海水中的微動(dòng)磨損特性[J].稀有金屬材料與工程, 2007, 36(5): 778-781.

DING Hong-yan, DAI Zhen-dong. Fretting Wear Characteristics of Titanium Alloy in Seawater[J]. Rare Metal Materials and Engineering, 2007, 36(5): 778-781.

[12] CHEN Jun, ZHANG Qing. Effect of Electrochemical State on Corrosion–Wear Behaviors of TC4 Alloy in Artificial Seawater[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4): 1011-1018.

[13] ZHANG Yue, YIN Xiang-yu, WANG Jian-zhang, et al.Influence of Microstructure Evolution on Tribocorrosion of 304SS in Artificial Seawater[J]. Corrosion Science,2014, 88: 423-433.

[14] ZHOU Fei, WANG Yuan, LIU Feng, et al. Friction and Wear Properties of Duplex MAO/CrN Coatings Sliding Against Si 3 N 4 Ceramic Balls in Air, Water and Oil[J].Wear, 2009, 267(9-10): 1581-1588.

[15] 鄧飛飛, 程旭東, 張子軍, 等. 水潤滑低摩擦因數(shù)陶瓷涂層摩擦副的研究[J]. 武漢理工大學(xué)學(xué)報(bào), 2008, 30(9):24-27.

DENG Fei-fei, CHENG Xu-dong, ZHANG Zi-jun, et al.Research of Low Friction Coefficient Ceramic Coating Pairs under Water-Lubrication[J]. Journal of Wuhan University of Technology, 2008, 30(9): 24-27.

[16] 焦素娟, 周華, 楊華勇, 等. 水潤滑條件下等離子陶瓷涂層的磨損機(jī)理研究[J]. 中國機(jī)械工程, 2003, 14(6)514-516.

JIAO Su-juan, ZHOU Hua, YANG Hua-yong, et al. Inves-tigation on Wear Mechanism of Plasma-Sprayed Ceramic under Water-Lubricated Condition[J]. China MechanicalEngineering, 2003, 14(6): 514-516.

[17] ANANTHAKUMAR R, SUBRAMANIAN B, KOBAYA-SHI A, et al. Electrochemical Corrosion and Materials Properties of Reactively Sputtered TiN/TiAlN Multilayer Coatings[J]. Ceramics International, 2012, 38(1): 477-485.

[18] GENG Xin, YANG Fan, CHEN Yi-qiang, et al. Silver Assisted Crack Healing in SiC[J]. Acta Materialia, 2016,105: 121-129.

[19] 盧柯. 非晶態(tài)合金向納米晶體的相轉(zhuǎn)變[J]. 金屬學(xué)報(bào),1994, 30(1): B001-B021.

LU Ke. Phase Transformation from an Amorphous Alloy into Nanocrystalline Materials[J]. Acta Metallrugica Sinica,1994, 30(1): B001-B021.

[20] 鄧凱, 于敏, 戴振東, 等. TC11 及表面改性膜層在海水中的微動(dòng)磨損研究[J]. 稀有金屬材料與工程, 2014,43(5): 1099-1104.

DENG Kai, YU Min, DAI Zhen-dong, et al. Fretting Wear of TC11 and Surface Modified Layers in Seawater[J].Rare Metal Materials and Engineering, 2014, 43(5): 1099-1104

.[21] TOTOLIN V, PEJAKOVI? V, CSANYI T, et al. Surface Engineering of Ti 6 Al 4 V Surfaces for Enhanced Tribo-corrosion Performance in Artificial Seawater[J]. Materials & Design, 2016, 104: 10-18.

[22] WANG Yue, LI Jin-long, DANG Chao-qun, et al. Influence of Carbon Contents on the Structure and Tribocorrosion Properties of TiSiCN Coatings on Ti 6 Al 4 V[J]. Tribology International, 2017, 109: 285-296.

[23] WANG Yue, LI Jin-long, DANG Chao-qun, et al. Influence of Bias Voltage on Structure and Tribocorrosion Properties of TiSiCN Coating in Artificial Seawater[J].Materials Characterization, 2017, 127: 198-208.

[24] 何倩, 孫德恩, 曾憲光. TC4 鈦合金表面沉積 CrSiN/SiN納米多層膜在3.5%NaCl溶液中的腐蝕磨損性能[J]. 中國表面工程, 2018, 31(1): 74-80.

HE Qian, SUN De-en, ZENG Xian-guang. Wear Corrosion Resistance of CrSiN/SiN Nano-Multilayer Coatings Depo-sited on TC4 Titanium Alloy in 3.5%NaCl Solution[J].China Surface Engineering, 2018, 31(1): 74-80.

[25] KORHONEN A S, SIRVIO E H, SULONEN M S. Plasma Nitriding and Ion Plating with an Intensified Glow Discharge[J]. Thin Solid Films, 1983, 107(4): 387-394.

[26] RAHMATIAN B, GHASEMI H M, HEYDARZADEH SOHI M, et al. Tribocorrosion and Corrosion Behavior of Double Borided Layers Formed on Ti-6Al-4V Alloy: An Approach for Applications to Bio-Implants[J]. Corrosion Science, 2023, 210: 110824.

[27] ZHAO Chun-lei, GAO Wen-jing, WANG Jun, et al. A Novel Biomedical TiN-Embedded TiO 2 Nanotubes Com-posite Coating with Remarkable Mechanical Properties,Corrosion, Tribocorrosion Resistance, and Antibacterial Activity[J]. Ceramics International, 2023, 49(10): 15629-15640.

[28] 張文毓. 鈦及鈦合金防污技術(shù)國內(nèi)外研究現(xiàn)狀[J]. 全面腐蝕控制, 2016, 30(7)20-24, 42

ZHANG Wen-yu. Domestic and Foreign Research Present Situation of Titanium and Its Alloy Antifouling Techno-logy[J]. Total Corrosion Control, 2016, 30(7)20-24, 42

[29] 李爭顯, 王浩楠, 趙文. 鈦合金表面海生物污損及防護(hù)技術(shù)的研究現(xiàn)狀和發(fā)展趨勢(shì)[J]. 鈦工業(yè)進(jìn)展, 2015,32(6)1-7

LI Zheng-xian, WANG Hao-nan, ZHAO Wen. Current Research Situation and Development Trend of the Biofouling and Antifouling Technology on Titanium Alloy[J]. Titanium Industry Progress, 2015, 32(6)1-7

[30] PALRAJ S, VENKATACHARI G. Effect of Biofouling on Corrosion Behaviour of Grade 2 Titanium in Mandapam Seawaters[J]. Desalination, 2008, 230(1-3): 92-99.

[31] 馬士德, 郭為民, 劉欣, 等. 工業(yè)純鈦(TA2)在南海三亞海洋環(huán)境試驗(yàn)站海水全浸的生物污損與腐蝕[J]. 海洋科學(xué), 2018, 42(10): 23-30.

MA Shi-de, GUO Wei-min, LIU Xin, et al. Biofouling and Corrosion Analyses of Industrial Pure Titanium (TA2)Immersed in Seawater at Sanya Marine Environmental Test Station in South China Sea[J]. Marine Sciences,2018, 42(10): 23-30.

[32] 李莎. 碳/金屬(銀、銅)復(fù)合材料的制備及防污性能[D].天津: 天津大學(xué), 2014.

LI Sha. Preparation and Antifouling Properties of Carbon/Metal (Silver, Copper) Composites[D]. Tianjin:Tianjin University, 2014.

[33] 張洪榮, 原培勝. 船舶防污技術(shù)[J]. 艦船科學(xué)技術(shù),2006, 28(1): 10-14.

ZHANG Hong-rong, YUAN Pei-sheng. Pollution Preven-tion Technology for Ships[J]. Ship Science and Techno-logy, 2006, 28(1): 10-14.

[34] FUKUSHIMA N. Development of Anti-fouling Methods for Gate Facilities[J]. Journal of IHI Technologies, 2013,53(3): 82-87.

[35] SHIODA K. Prevention of Biofouling on the Bottom of Ships by Air Micro-Bubbles[J]. Marine Engineering, 2012, 47(5): 675-678.

[36] KAWABE A. Development of Antifouling Technologies for Heat Exchanger[J]. Sessile Organisms, 2004, 21:55-84.

[37] 王浩楠, 陳云飛, 王毅飛, 等. 鈦制管路防污方法研究進(jìn)展[J]. 鈦工業(yè)進(jìn)展, 2017, 34(6): 14-19.

WANG Hao-nan, CHEN Yun-fei, WANG Yi-fei, et al.Research Progress of Antifouling Methods for Titanium Pipes[J]. Titanium Industry Progress, 2017, 34(6): 14-19.

[38] 李兆峰, 蔣鵬, 張建欣, 等. 鈦合金表面微弧氧化納米防污涂層及性能研究[J]. 材料開發(fā)與應(yīng)用, 2012, 27(6):48-53.

LI Zhao-feng, JIANG Peng, ZHANG Jian-xin, et al.Preparation and Performance of Nano Anti-Fouling Coatings by Microarc Oxidation[J]. Development and Application of Materials, 2012, 27(6): 48-53.

[39] BAI Xue-bing, LI Jin-long, ZHU Li-hui. Structure and Properties of TiSiN/Cu Multilayer Coatings Deposited on Ti 6 Al 4 V Prepared by Arc Ion Plating[J]. Surface and Coatings Technology, 2019, 372: 16-25.

[40] 郭章偉. 納米銀防污劑制備及其對(duì)海洋微生物附著的抑制[D]. 上海: 上海海洋大學(xué), 2015.

GUO Zhang-wei. Preparation of Nano-Silver Antifouling Agent and Its Inhibition on Marine Microbial Adhe-sion[D]. Shanghai: Shanghai Ocean University, 2015.

[41] PATHAK S, LI N, MAEDER X, et al. On the Origins of Hardness of Cu–TiN Nanolayered Composites[J]. Scripta Materialia, 2015, 109: 48-51.

[42] BAGHRICHE O, RTIMI S, ZERTAL A, et al. Accelerated Bacterial Reduction on Ag–TaN Compared with Ag–ZrN and Ag–TiN Surfaces[J]. Applied Catalysis B: Environ-mental, 2015, 174-175: 376-382.

[43] RAGHAVAN R, WHEELER J M, ESQUé-DE LOS OJOS D, et al. Mechanical Behavior of Cu/TiN Multi-layers at Ambient and Elevated Temperatures: Stress-Assisted Diffusion of Cu[J]. Materials Science and Engineering: A, 2015, 620: 375-382.

[44] DU Dong-xing, LIU Dao-xin, ZHANG Xiao-hua, et al. Characterization and Mechanical Properties Investigation of TiN-Ag Films Onto Ti-6Al-4V[J]. Applied Surface Science, 2016, 365: 47-56.

[45] RTIMI S, BAGHRICHE O, SANJINES R, et al. Photocatalysis/Catalysis by Innovative TiN and TiN-Ag Surfaces Inactivate Bacteria under Visible Light[J]. Applied Catalysis B: Environmental, 2012, 123-124:306-315.

[46] PEDROSA P, LOPES C, MARTIN N, et al. Electrical Characterization of Ag: TiN Thin Films Produced by Glancing Angle Deposition[J]. Materials Letters, 2014,115: 136-139.

[47] KELLY P J, LI H, BENSON P S, et al. Comparison of the Tribological and Antimicrobial Properties of CrN/Ag, ZrN/Ag, TiN/Ag, and TiN/Cu Nanocomposite Coatings[J].Surface and Coatings Technology, 2010, 205(5): 1606-1610.

[48] ZHU Ye-biao, DONG Min-peng, CHANG Ke-ke, et al.Prolonged Anti-Bacterial Action by Sluggish Release of Ag from TiSiN/Ag Multilayer Coating[J]. Journal of Alloys and Compounds, 2019, 783: 164-172.

[49] WANG Ruo-yun, ZHOU Tong, LIU Jie, et al. Designing Novel Anti-Biofouling Coatings on Titanium Based on the Ferroelectric-Induced Strategy[J]. Materials &Design, 2021, 203: 109584.

[50] 解輝, 武興偉, 劉斌, 等. 鈦合金/其他金屬在海洋環(huán)境中的電偶腐蝕行為的研究進(jìn)展[J]. 材料保護(hù), 2022,55(4): 155-166.

XIE Hui, WU Xing-wei, LIU Bin, et al. Research Progress in the Galvanic Corrosion Behavior of Titanium Alloy/other Metals in Marine Environment[J]. MaterialsProtection, 2022, 55(4): 155-166.

[51] 張曉云, 湯智慧, 孫志華, 等. 鈦合金的電偶腐蝕與防護(hù)[J]. 材料工程, 2010, 38(11): 74-78.

ZHANG Xiao-yun, TANG Zhi-hui, SUN Zhi-hua, et al.Galvanic Corrosion and Protection between Titanium Alloy and other Materials[J]. Journal of Materials Engi-neering, 2010, 38(11): 74-78.

[52] SNIHIROVA D, HICHE D, LAMAKA S, et al. Galvanic Corrosion of Ti6Al4V-AA2024 Joints in Aircraft Environment: Modelling and Experimental Validation[J].Corrosion Science, 2019, 157: 70-78.

[53] 張曉云, 趙勝華, 湯智慧, 等. 表面處理對(duì) TC21 鈦合金與鋁合金和鋼電偶腐蝕行為的影響[J]. 材料工程,2006, 34(12): 40-45, 60.

ZHANG Xiao-yun, ZHAO Sheng-hua, TANG Zhi-hui,et al. Effect of Surface Treatment on Galvanic Corrosion between TC21 Titanium Alloy and Aluminium Alloys and Steels[J]. Journal of Materials Engineering, 2006, 34(12):40-45, 60.

[54] 周科, 王樹棋, 婁霞, 等. TA15 合金微弧氧化陶瓷涂層制備與電偶腐蝕性能[J]. 表面技術(shù), 2019, 48(7): 72-80.

ZHOU Ke, WANG Shu-qi, LOU Xia, et al. Preparation and Galvanic Corrosion Resistance of Microarc Oxidation Ceramic Coatings on TA15 Alloy[J]. Surface Technology,2019, 48(7): 72-80.

[55] 尹作升, 裴和中, 張國亮, 等. 陽極極化處理對(duì)2024鋁合金電偶腐蝕行為的影響[J]. 表面技術(shù), 2011, 40(2):36-37.

YIN Zuo-sheng, PEI He-zhong, ZHANG Guo-liang, et al.Effect of Anodic Treatment on Galvanic Corrosion of 2024 AI Alloy[J]. Surface Technology, 2011, 40(2): 36-37.

[56] 劉建華, 吳昊, 李松梅, 等. 表面處理對(duì) TC2 鈦合金電偶腐蝕的影響[J]. 腐蝕科學(xué)與防護(hù)技術(shù), 2003, 15(1):13-17.

LIU Jian-hua, WU Hao, LI Song-mei, et al. Effect of Surface Treatmens on Galvanic Corrosion Behavior of Titanium Alloy TC2 Coupled with Aluminum Alloys and Steels[J]. Corrosion Science and Protection Technology,2003, 15(1): 13-17.

[57] 趙平平, 宋影偉, 董凱輝, 等. 鈦-鋁連接時(shí)的電偶腐蝕及控制措施[J]. 中國有色金屬學(xué)報(bào), 2022, 32(6):1529-1539.

ZHAO Ping-ping, SONG Ying-wei, DONG Kai-hui, et al.Galvanic Corrosion of Ti-Al Coupling and Control Measurements[J]. The Chinese Journal of Nonferrous Metals, 2022, 32(6): 1529-1539.

[58] KOUNTOURAS D T, VOGIATZIS C A, TSOUKNIDAS A, et al. Preventing or Accelerating Galvanic Corrosion through the Application of a Proper External Magnetic Field[J]. Corrosion Engineering, Science and Technology,2014, 49(7): 603-607.

相關(guān)鏈接