選區(qū)激光熔化(Selective Laser Melting,SLM)3D 打印技術�,是在快速原型制造和激光熔覆技術基礎上發(fā)展起來的從三維數(shù)字模型概念設計到三維實體柔性制造一體化的先進制造技術��,該技術基于“離散 + 堆積”的成形理念����,在計算機的控制下,高能激光束按照分層軟件指定的路徑逐層熔化自動鋪設的粉末薄層�,所得熔凝組織通過層層堆積并最終實現(xiàn)兼顧精確成形和高性能需求的復雜構件的快速、無模具����、凈成形[1 - 4]。 與傳統(tǒng)制造工藝相比����,SLM 3D 打印技術具有零件開發(fā)周期短、加工精度高���、致密度高、可成形任意形狀復雜零件等特點�����,其應用范圍已拓展到航空航天、國防和生物醫(yī)療等領域[5 - 7]��。

鈦合金及其復合材料因具有比強度高�����、耐蝕性好�����、耐高溫以及耐疲勞性能優(yōu)異等特點而廣泛應用于航空航天和國防領域�����,但在傳統(tǒng)的機械加工過程中往往存在切削溫度高�、化學活性強、粘刀現(xiàn)象嚴重等問題�,尤其是通過切削加工完成復雜薄壁型腔結(jié)構件非常困難。 而近年來新型航空航天裝備中使用的鈦合金產(chǎn)品往往結(jié)構復雜��、性能要求高��,且在設計中更加注重采用精密復雜整體結(jié)構件����,傳統(tǒng)的鑄造����、鍛造���、焊接和機加工等工藝已難以滿足設計和制造要求[8 - 11]�,因此��,能夠?qū)崿F(xiàn)多品種���、小批量���、凈成形、設計靈活和快速響應等需求的 SLM 3D 打印技術在成形基于鈦合金及其復合材料的復雜整體構件方面具有廣闊的應用前景�����。

本文主要介紹選區(qū)激光熔化 3D 打印技術以及近年來在鈦合金及其復合材料制備方面的研究進展���,分析評述了其組織特征和力學性能及相關工程應用的研究進展情況�,在此基礎上����,對未來的重點學術與技術研究問題進行了展望。

1���、SLM 3D 打印技術原理與特點

基于粉末完全熔化機制的 SLM 3D 打印成形思想由德國 Fraunhofer 研究所的科研人員于 1995年首次 提 出[12]�,該 技 術 繼 承 于 選 區(qū) 激 光 燒 結(jié)(Selective Laser Sintering��,SLS) 技 術���,但 摒 棄 了SLS 過程中由于粉末熔化不完全帶來的致密度較低的問題�。 隨著先進高功率光纖激光器的發(fā)展以及鋪粉精度不斷提升�����,尤其是 2010 年前后部分金屬材料獲得了近乎全致密的激光成形構件[13 - 16]�����,SLM 技術得以快速發(fā)展�����。

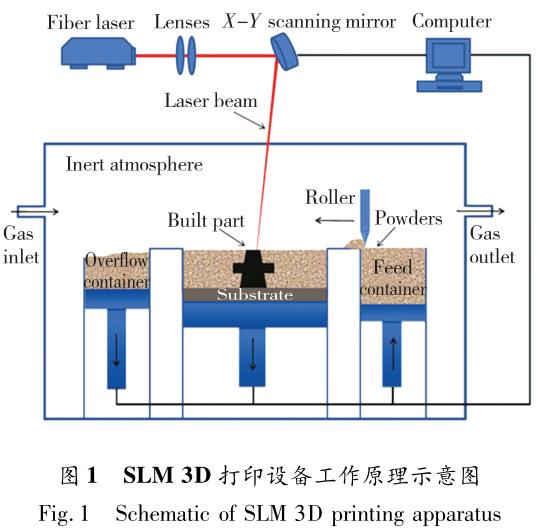

圖 1 為 SLM 3D 打印技術工作原理示意圖��。

其主要工作過程如下:首先將構件的三維數(shù)模STL 文件進行切片分層后導入到 SLM 設備的計算機系統(tǒng)中,水平鋪粉裝置在基板上鋪上一層預先設定厚度(通常為 20 ~ 50 μm)的粉末����,高能量密度的光纖激光束根據(jù)輸入的當前層輪廓信息沿著一定的掃描路徑選擇性地熔化粉末層,形成的激光微熔池在激光束移開后溫度快速下降并凝固成實體�����,這樣每掃描完一層�,就成形出構件當前層的輪廓形狀,而那些沒有被掃描過的區(qū)域則仍然以原始粉末的形式存在����,并起到支撐作用,每當一個加工周期結(jié)束后�,成型室升降系統(tǒng)下降一個層厚的距離,然后鋪粉工具在已成形的層面上再鋪一層粉末���,激光束繼續(xù)按照下一層的數(shù)據(jù)信息進行掃描�,如 此 往 復 循 環(huán) 直 到 整 個 構 件 制 造 完成[15��,17]����。 SLM 成 形 過 程 通 常 在 充 滿 惰 性 氣 體(Ar�����、N2)的密閉腔室內(nèi)進行,以防止金屬與其他氣體發(fā)生反應�。 成形結(jié)束后,對支撐粉末進行收集���、過篩����,以便重復利用���。

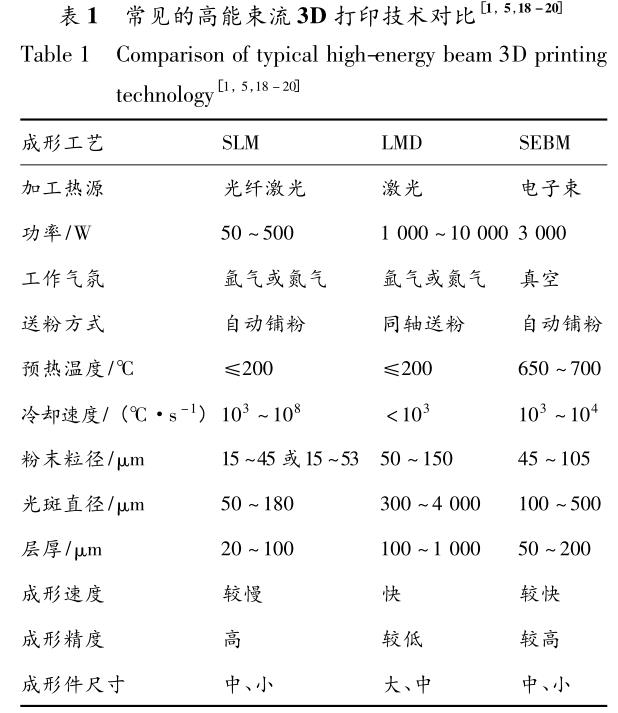

表 1 對比了選區(qū)激光熔化�����、激光熔化沉積(Laser Melting Deposition�����,LMD) 和電子束選區(qū)熔化(Selective Electron Beam Melting�����,SEBM)3 種常見的高 能 束 流 3D 技 術 的 工 藝 參 數(shù) 和 成 形 特點[1�����,5���,18 - 20]�,這 3 種技術均基于完全熔化/凝固機制�����,可獲得近乎全致密的顯微組織�。

其中,LMD 技術采用同軸送粉方式�����,激光器功率為千瓦級�,成形效率高,成形尺寸基本不受限制���,特別適合大�����、中型復雜金屬零件的高效率制備�,但由于所配備的激光光斑直徑較大( 通常在1 mm以上),故成形精度較低���,需要后續(xù)的進一步機加工����。 SEBM 技術與 SLM 技術在成形原理和成形件特點等方面基本相似�����,主要區(qū)別是加工熱源不同��,SEBM 技術采用高能高速電子束作為熱源���,其成形效率和成形精度介于 LMD 技術和 SLM 技術之間。

SLM 技術由于激光光斑直徑����、鋪粉厚度和粉體粒徑都非常小(通常在幾十微米量級),光纖激光器能量密度高��,使得成形件尺寸精度高�����、表面質(zhì)量優(yōu)異,致密度近 100% �����,通常無需或僅需簡單的后期處理就能直接使用�����,屬于真正意義上的“凈成形”�����,此外�,基于鋪粉工藝的粉末床中易于構造支撐結(jié)構,因此�,SLM 技術特別適合具有懸空、復雜內(nèi)腔和型面等中����、小型復雜結(jié)構件的直接整體制造。

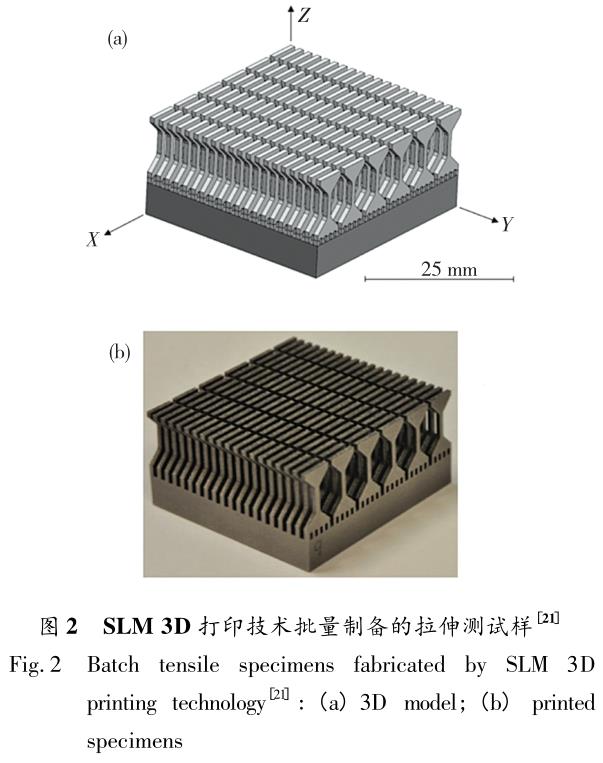

SLM 3D 打印設備具有成形速度快���、參數(shù)易調(diào)控����、數(shù)據(jù)處理方便等特點,特別適合大批量材料樣品的快速制備和工藝參數(shù)的優(yōu)化控制���,美國桑迪亞國家實驗室 Salzbrenner 等[21]采用 SLM 3D打印設備一次性批量制備了 120 個不銹鋼拉伸測試件�����,如圖 2 所示�。 為系統(tǒng)研究多種力學性能的統(tǒng)計學特征提供了技術支持����,實現(xiàn)了對該類材料特性的快速���、高效評估���。

為進一步擴展打印尺寸、提高打印效率并實現(xiàn)構件的大批量制造���,集多激光束�、智能監(jiān)控、銑削加工和熱處理等一體的混合 3D 打印設備成為發(fā)展趨勢���,華中科技大學曾曉雁等[22]采用四激光SLM 3D 打印設備進行 TC4 合金的成形試驗發(fā)現(xiàn)����,通過調(diào)整工藝參數(shù)����,可使得成形樣品的微觀結(jié)構和機械性能不受重疊區(qū)域的影響,為實現(xiàn)性能穩(wěn)定的大尺寸部件的高效率制造提供了技術支撐�。 由此可見,SLM 3D 打印設備有望作為材料基因組計劃(Materials Genome Initiative����,MGI) 的驗證平臺,進行高通量的材料實驗�,為材料計算模擬提供大量基礎數(shù)據(jù)和實驗驗證,充實材料性能與結(jié)構數(shù)據(jù)庫���,同時也可以針對具體應用需求����,結(jié)合理論模型����,加快材料設計�����,快速篩選目標材料����,推進材料研發(fā)和應用進程����。

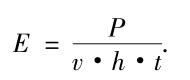

SLM 成形過程涉及復雜的冶金、物理�����、化學和熱力耦合等問題�����,產(chǎn)生的球化效應���、殘余應力等往往引起微孔、微裂紋以及層間弱結(jié)合等內(nèi)部缺陷�����。 為獲得致密度高、性能優(yōu)異的成形構件�����,需要對 SLM 成形工藝參數(shù)(如掃描策略���、激光功率��、激光掃描速率��、掃描間距和層厚)進行優(yōu)化�����,通常采用單位體積內(nèi)的平均施加能量���,即體積能量密度E(J/mm3)來表示,其表達式為[13]式中:

P 為 激 光 功 率�,W; v 為 激 光 掃 描 速 度,mm/s;h 為激光掃描間距�����,mm;t 為層厚度,mm���。

體積能量密度對激光熔池尺寸起著決定性作用���,而激光熔池尺寸對 SLM 成形件的表面形貌、微觀組織和力學性能有著重要影響����,因此,通過改變 SLM 工藝參數(shù)����,可以實現(xiàn)對成形件組織和性能的有效調(diào)控與優(yōu)化。

2��、SLM 3D 打印鈦合金及其復合材料組織結(jié)構特征

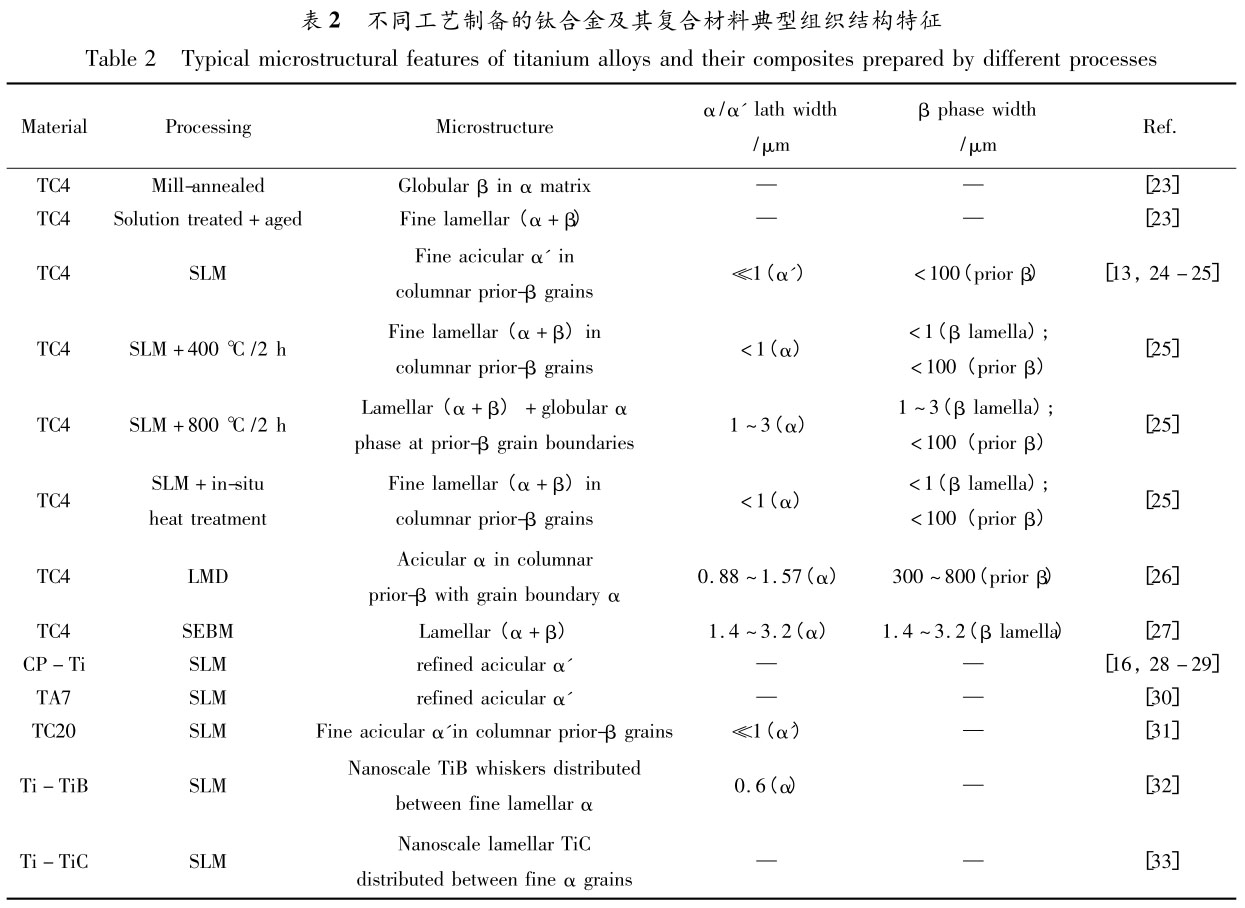

鈦合金及其復合材料的力學性能主要取決于基體連續(xù)相種類���、形貌���、取向����、特征尺寸及增強相(對于復合材料而言)的含量��、形貌與分布等組織特征����,SLM 3D 打印制備的鈦合金及其復合材料的典型組織結(jié)構特征情況匯總?cè)绫?2 所示���。

2.1SLM 3D 打印鈦合金典型組織特征

SLM 3D 打印制備的鈦合金的組織結(jié)構與激光熔池的傳熱過程密切相關[4]���。 由于 SLM 過程中形成的激光熔池極小,熔池凝固過程中具有極高的冷卻速率(103 ~ 108 K/s�����,馬氏體轉(zhuǎn)變臨界冷卻速率410 K/s)和溫度梯度(104 ~105K/cm)[1��,7��,16��,34 - 36]�����,β 相不能通過擴散轉(zhuǎn)變成平衡的 α 相�,只能發(fā)生切變相變���,從而形成 α 穩(wěn)定元素過飽和的固溶體,即 α'馬氏體��。 研究表明����,采用 SLM 3D 打印成形的工業(yè)純鈦[16,28 - 29]�、α 型鈦合金[30]、近 α 型鈦合金[37]及(α + β) 型鈦合金[13�����,24 - 25�����,31]微觀組織中通常含有大量細小的針狀 α'馬氏體����。

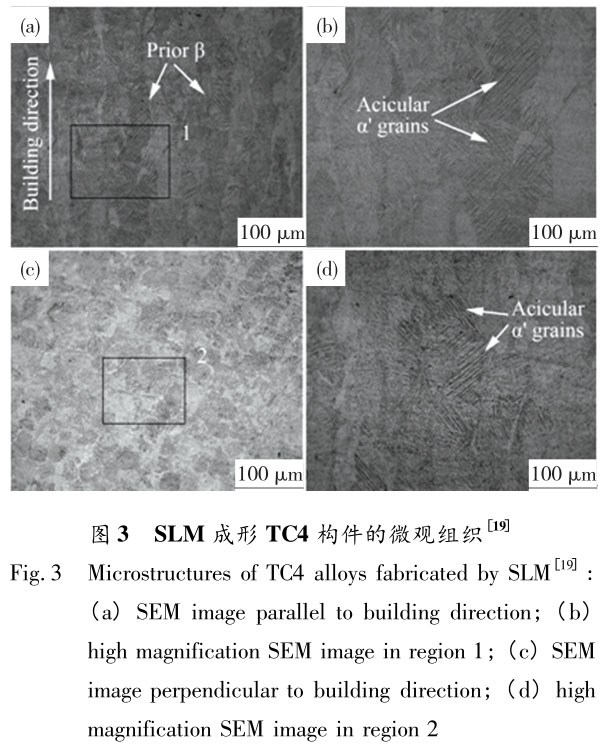

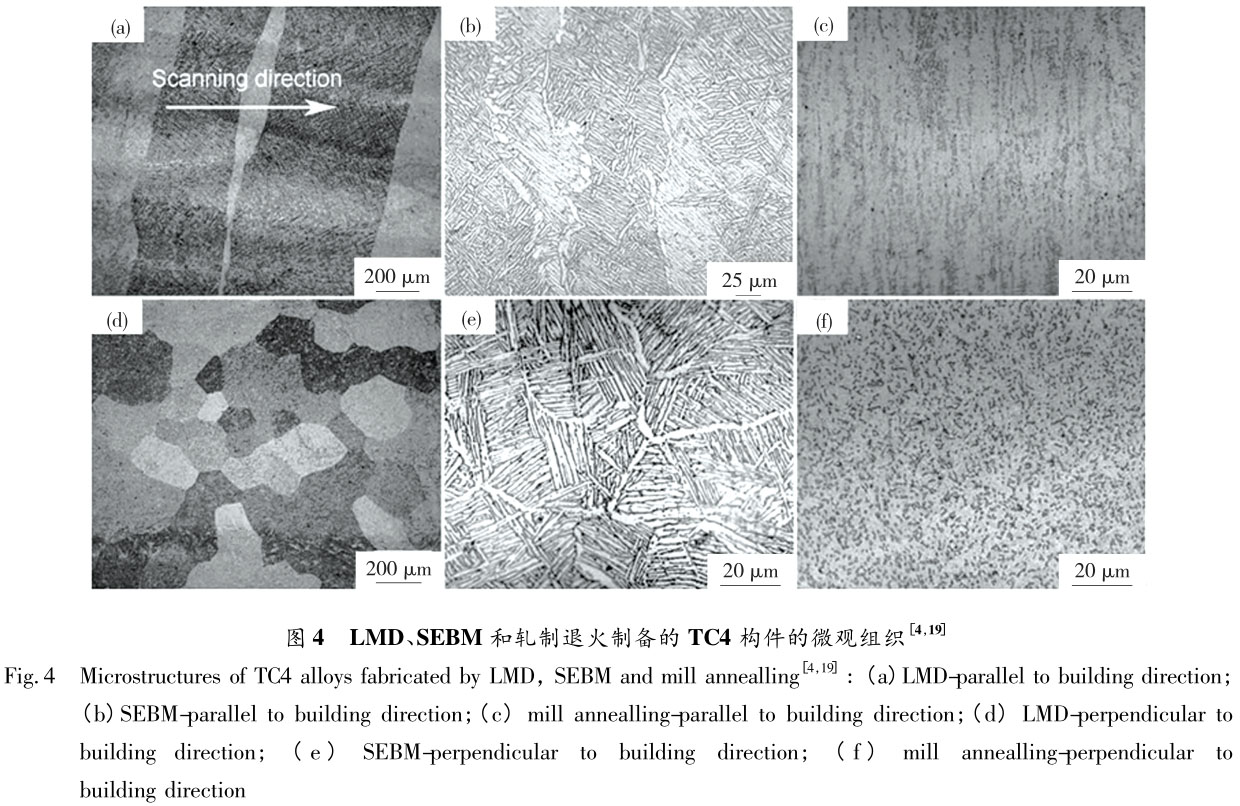

以研究最為廣泛的 TC4 合金為例,采用 SLM技術制備的 TC4 鈦合金微觀組織主要由大量細小針狀 α' 馬 氏 體 和 少 量 初 始 β 柱 狀 晶 組 成(圖 3)�����,且初始 β 柱狀晶沿堆積方向呈現(xiàn)較明顯的各向異性并貫穿多個熔敷層連續(xù)外延生長�,長度最多可達幾個毫米[13,19��,38 - 39]���。 其中��,β 柱狀組織分布特征與 LMD 技術成形的組織(圖4(a))十分相似���。 但不同的是,得益于冷卻速率更高�����、熱積累較少�����,SLM 成形 TC4 合金初始 β 柱狀晶更加細化(寬度通常在 100 μm 以內(nèi))�,且在柱狀晶內(nèi)部形成不同取向的 α'馬氏體,這也使得 SLM 成形件組織和力學性能的各向異性都明顯弱于 LMD構件����。

SLM 3D 打印工藝參數(shù)對鈦合金成形件的微觀組織結(jié)構具有顯著影響[16�,25����,40 - 42]。 Xu 等人[25]發(fā)現(xiàn)改變能量密度和激光焦點偏移距離可有效調(diào)控 TC4 鈦合金組織中 α'馬氏體含量���,并可在適當工藝參數(shù)搭配下實現(xiàn) α'馬氏體原位分解���,得到只含(α + β) 片層的組織。 Gu 等人[16]研究發(fā)現(xiàn)�,保持激光功率不 變,隨掃描速度增加�����,工 業(yè)純鈦(TA2)的組織由較為粗大的 α 片層組織逐步過渡到細小的針形 α'馬氏體�。

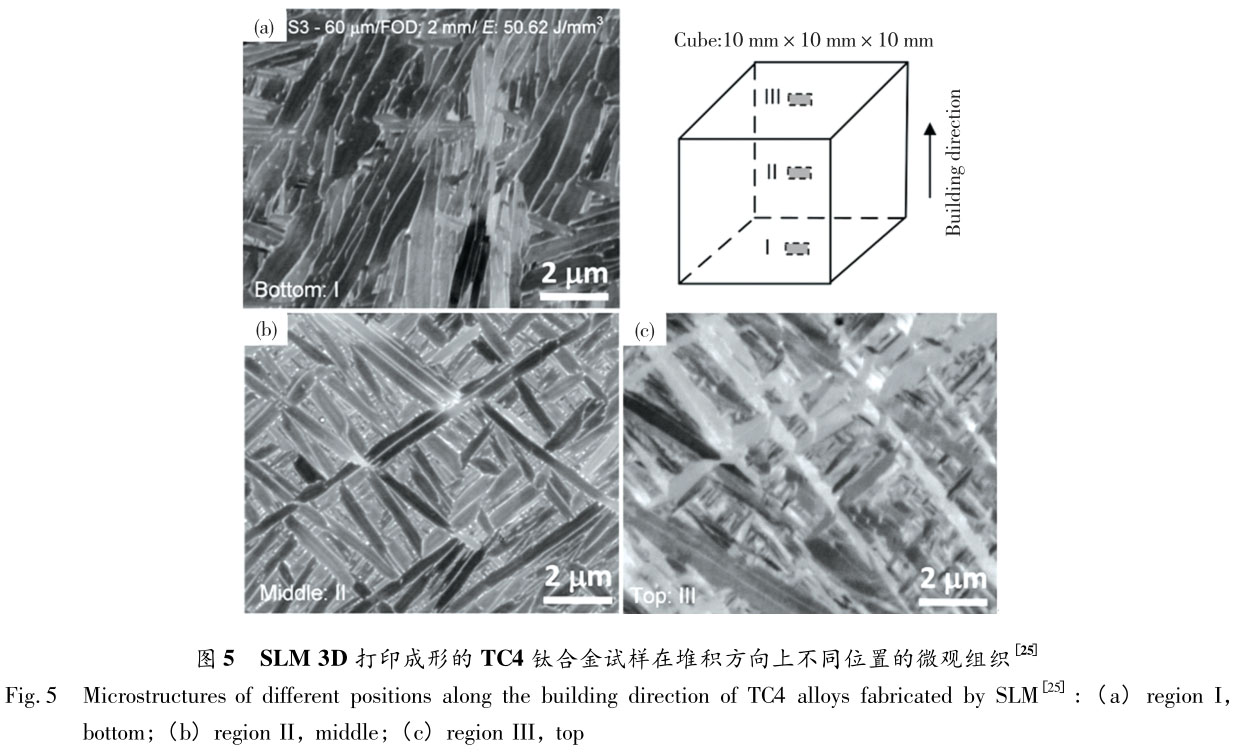

此外,基于鋪粉工藝的 SLM 技術是一個合金粉末逐層熔覆沉積的過程����。 成形過程中持續(xù)的熱輸入會對已熔覆沉積層起到類似循環(huán)熱處理的作用。 因此�,在一定條件下,成形件在不同位置可以呈現(xiàn)不同微觀組織。 如圖 5 所示�����,在堆積方向��,由于 SLM 成形試樣不同部位經(jīng)歷的循環(huán)熱處理過程不同���,使得區(qū)域 I 由界面清晰的片層狀(α + β)雙相組成,區(qū)域 II 則由更加細小的片層狀( α +β)雙相組成���,這與熱處理后形成的組織結(jié)構非常相似����,研究者認為這是因為已成形組織中的 α'馬氏體在后續(xù)熱輸入作用下發(fā)生了原位分解���,而區(qū)域 III 則是典型的 α'馬氏體����,這是最后幾層缺少后續(xù)堆積層的熱處理作用造成的[25]��。 因此��,SLM過程的這一特點有望實現(xiàn)梯度材料的制備。

2.2SLM 3D 打印鈦基復合材料典型組織特征

陶瓷增強體的引入可以顯著細化鈦基體的微觀組織�。 與傳統(tǒng)的粉末冶金、鑄造等工藝制備的原位自生鈦基復合材料相比�,SLM 工藝得到的陶瓷增強相晶粒往往異常細化,可達納米級�����,且彌散分布在鈦基體中����,無明顯團聚現(xiàn)象,可有效約束鈦基體 的 熱 膨 脹 變 形��,防 止 界 面 裂 紋 的 產(chǎn)生[32 - 33��,43 - 45]���。 這種獨特的納米級增強體形貌與分布特征主要得益于高能量密度激光輻照�、熔化過程所特有的能量特點以及非平衡激光熔池內(nèi)特殊冶金熱力學和動力學行為�。

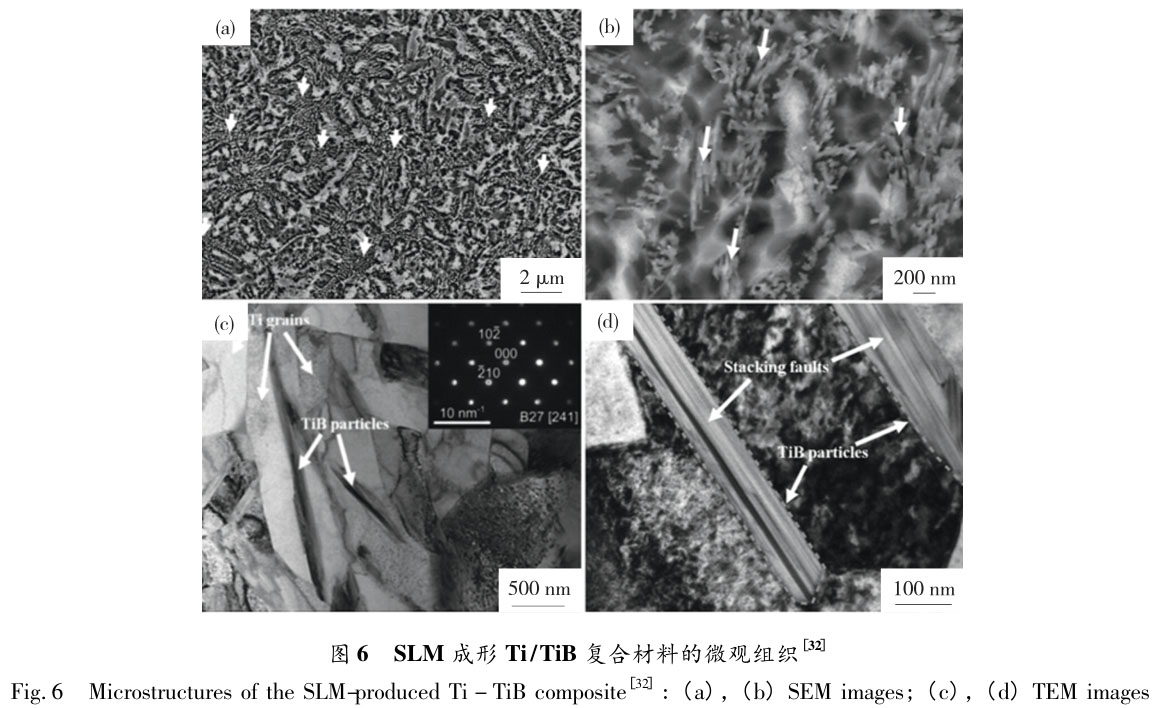

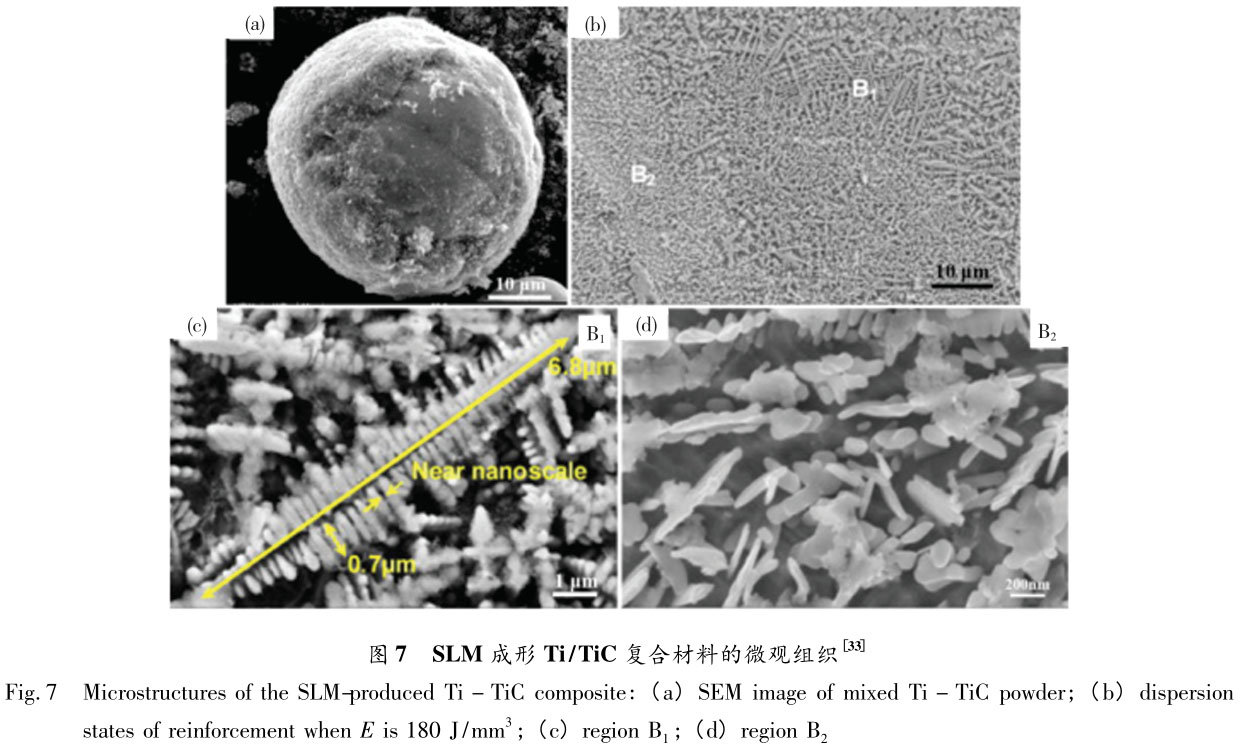

圖 6 所示為 SLM 成形的 Ti - 8.35 vol。 % TiB原位自生鈦基復合材料的微觀組織[32]���。 與純 Ti相比�����,該復合材料中鈦晶粒為更加細小的片層狀����,晶粒平均尺寸(長 × 寬) 由約 15. 3 μm × 2.1 μm細化至約 1.1 μm × 0. 6 μm。 分析認為�����,這主要是由于原位生成的大量彌散分布 TiB 阻止了鈦晶粒長大導致����。 而 TiB 增強體則以晶須狀或短纖維狀均勻分布在 Ti 基體中�����,其直徑達到了納米尺度�����,大量單根晶須聚集在一起形成晶須簇�����。Gu 等 人[33] 研 究 表 明,SLM 成 形 的 Ti -15wt% TiC 復合材料中 TiC 增強相主要有兩種形貌:一種是細長樹枝晶結(jié)構(圖 7(c))�����,一次枝干長約 6. 8 μm����,一次枝晶長約 0.7 μm,一次枝晶間距則為納米級;另一種是平均厚度約 90 nm 的TiC 片(圖 7(d))����,即出現(xiàn)了納米 TiC 增強體。 這種微細的納米級 TiC 增強體在傳統(tǒng)工藝制備的原位鈦基復合材料中很難出現(xiàn)�,主要得益于 SLM 過程中高能量密度和激光熔池冷卻速率,TiC 通過溶解/沉淀機制以異質(zhì)形核的方式生成新核并長大���。

值得說明的是�,SLM 成形過程需要球形度較高且尺寸分布范圍較窄的粉末以確保鋪粉順利進行���。 常用鈦合金粉末采用氣霧化方法制備且已實現(xiàn)商業(yè)化生產(chǎn)����,但目前尚無適合 SLM 過程的陶瓷增強鈦基復合材料專用球形粉末���。 現(xiàn)階段研究主要是采用低能球磨方式將陶瓷粉體嵌入鈦粉表面并維持其球形形貌(圖 7(a))��,這樣可以確保粉體具有足夠的流動性����,但也使得高能激光直接作用在陶瓷粉體上,常引起比金屬粉末更為突出的飛濺問題����,增加成形過程的不穩(wěn)定性,引起成形缺陷�����。

2. 3常見冶金缺陷

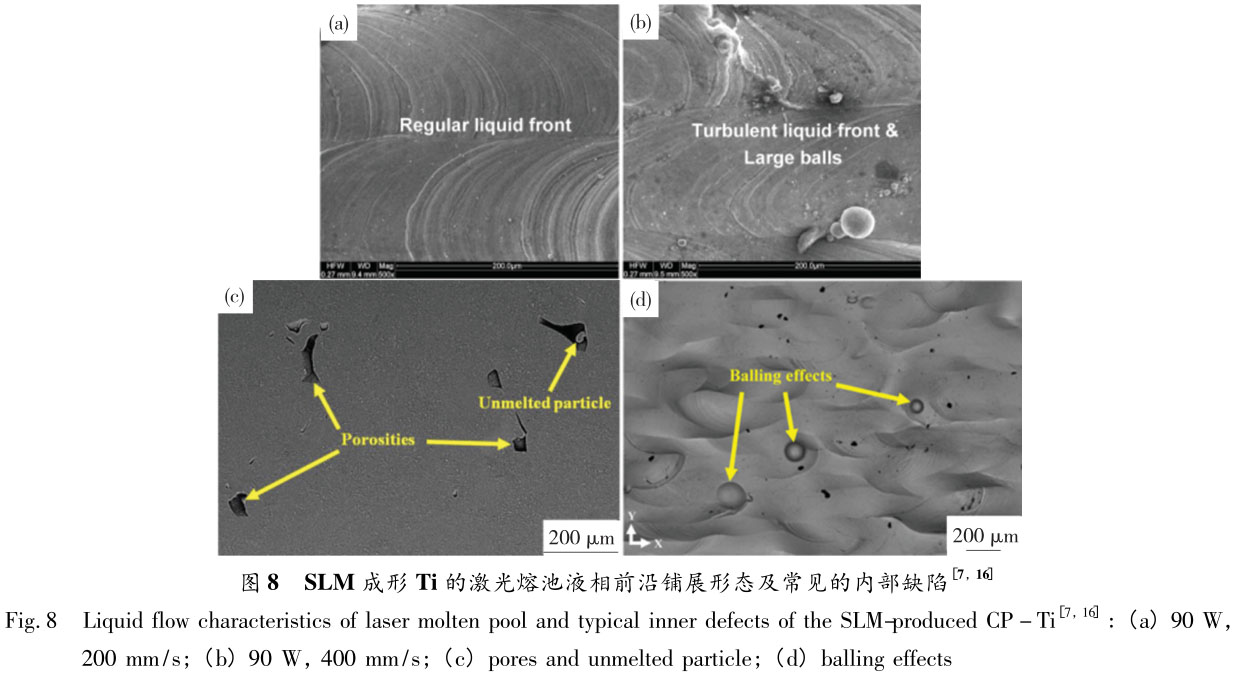

選區(qū)激光熔化 3D 打印工藝在形成獨特微觀組織的同時���,也可能由于成形工藝控制不當而產(chǎn)生氣孔、夾雜����、裂紋和層間熔合不良等冶金缺陷(圖 8)[28],并進一步影響成形件的力學性能��。 如前所述��,SLM 工藝參數(shù)對激光熔池尺寸起著決定性作用,在高能激光與粉末作用過程中�,熔池的大小、形態(tài)及其變化過程(穩(wěn)定性)對成形件的微觀組織�����、內(nèi)部缺陷及表面粗糙度等有著直接的影響���。Gu 等[16]研究了不同工藝參數(shù)(掃描速度)對工業(yè)純鈦成形過程中激光熔池液相前沿鋪展形態(tài)的影響規(guī)律�����,當采用合適的掃描速度(200 mm/s) 時�,激光熔池的熔體流動均勻�,液相前沿鋪展順利,相鄰掃描道次之間冶金結(jié)合良好�����,凝固后的液態(tài)熔池輪廓十分清晰��,無球化現(xiàn)象��,也沒有氣孔和裂紋等冶金缺陷�����,最終成形件幾乎完全致密且表面光潔度高,而速度太高(400 mm/s)則容易導致液相前沿鋪展紊亂�����,有明顯的球化效應產(chǎn)生���,堆積層分布不均勻且在層間形成了明顯的微米級孔洞�����,導致其致密度顯著下降���。

球化效應是 SLM 成形過程中很常見的一種缺陷,在掃描速度較高時容易出現(xiàn)�����,這是因為較高的掃描速度造成熔池內(nèi)溫度梯度較大�,產(chǎn)生較大的表面張力梯度�,進而出現(xiàn)Marangoni 對流現(xiàn)象,增加了熱毛細力和液態(tài)熔池的不穩(wěn)定性�����,且掃描速度越大該現(xiàn)象就愈明顯,熔池液態(tài)表面流體從低表面張力區(qū)域到高表面張力區(qū)域流動���,將液流方向由放射狀向外改為放射狀向內(nèi)方向���,從而導致指向激光束中心的粗大金屬球的產(chǎn)生,產(chǎn)生球化效應����。

2.4熱處理后組織特征

SLM 成形鈦合金及其復合材料構件中大量α'馬氏體硬脆相的存在一定程度上有利于提升成形件的強度和硬度,但往往造成塑性降低��,尤其是對于 TC4 合金���,分布在初始 β 柱狀晶晶界上的 α'馬氏體極易造成沿晶斷裂;此外�,SLM 逐層堆積過程中會累積大量的熱應力����。 因此,在一些實際應用中����,為了消除熱應力及 α'馬氏體對基體塑性的不利影響�,通常需要對 SLM 成形件進行適當?shù)臒崽幚韥慝@得特定的顯微組織�����,以達到合金的最佳力學性能[44 ��,46 - 51]���。

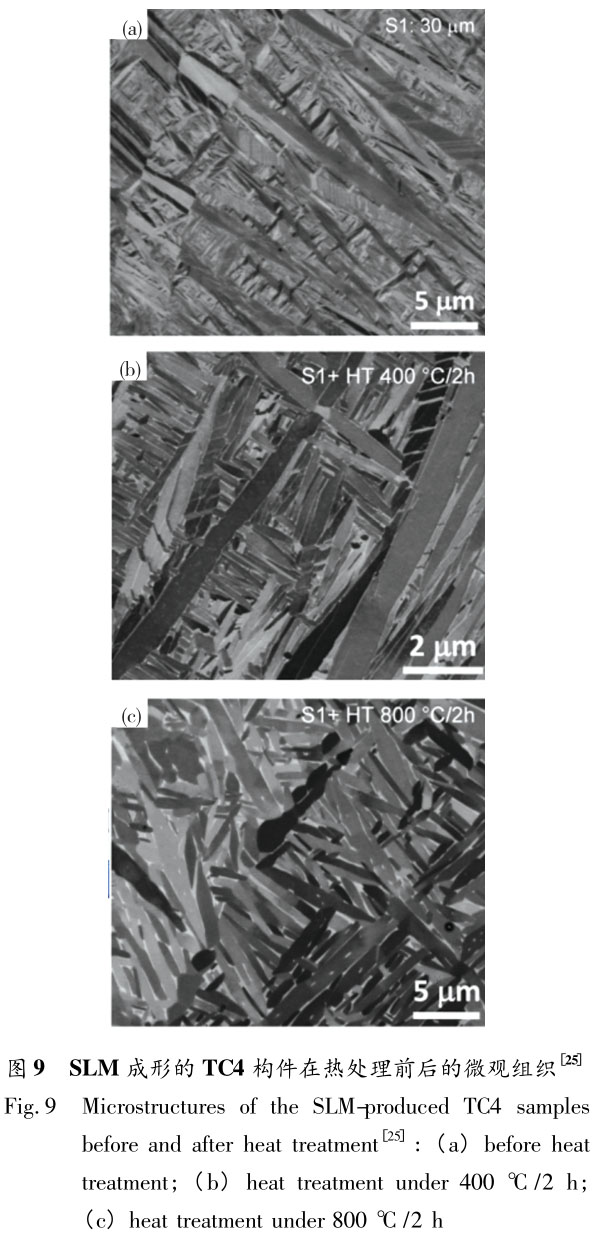

研究表明����,當熱處理溫度在鈦合金相變點(995 ℃左右)以下時���,亞穩(wěn)態(tài) α'馬氏體發(fā)生分解并轉(zhuǎn)變?yōu)槠瑢訝?α + β)相;交替排列的(α + β)相可有效阻止晶粒長大����,初始 β 柱狀晶依然清晰可見����。 α 片層寬度主要取決于熱處理溫度[25]����,且隨著溫度升高而增加(表 2 和圖 9)���。 保溫時間和冷卻速率則沒有顯著影響。 當熱處理溫度在相變點以上時�,保溫過程中,初始 β 柱狀晶成長為粗大的半等軸狀 β 晶粒�����,最終組織結(jié)構則主要取決于冷卻方式��。 在隨爐冷卻�、空冷和水淬條件下分別形成片層狀(α + β)相、魏氏組織和 α'馬氏體組織[52]���。

現(xiàn)階段選區(qū)激光熔化 3D 打印鈦合金成形件的熱處理基本上是直接沿用傳統(tǒng)鑄造和粉末冶金構件的熱處理規(guī)程���。 而由于 SLM 成形件的初始組織結(jié)構特征與傳統(tǒng)工藝相差較大,現(xiàn)有的熱處理工藝難以充分發(fā)揮選區(qū)激光熔化成形件的力學性能����。 因此有必要開發(fā)適用于 SLM 的專用熱處理制度。 目前隨著選區(qū)激光熔化技術的不斷發(fā)展���,集3D 打印成形��、加工�、熱處理于一體的混合增材制造系統(tǒng)有望得到推廣應用。

3����、SLM 3D 打印鈦合金及其復合材料的力學性能特點

3. 1強度與塑性

如前所述,通過 SLM 工藝直接成形的鈦合金主要由大量細小的針形 α'馬氏體組成��。 因此��,其拉伸強度明顯高于傳統(tǒng)工藝制備的構件��,而大量硬脆相 α'馬氏體的存在也往往導致其延伸率較低����,未經(jīng)任何后續(xù)處理的 SLM 成形件,其塑性指標通常難以達到常用的鑄件和鍛件標準[53 - 54]��。

在相變溫度以下進行適當?shù)臒崽幚砗?���,SLM成形件的強度略有降低,但塑性可以得到明顯改善�����,其延伸率通?����?梢蕴嵘?10% 以上�,從而表現(xiàn)出較為優(yōu)異的綜合性能。 此外��,Xu 等[25]未采用后續(xù)熱處理��,僅通過調(diào)整工藝參數(shù)��,利用 SLM 工藝自身往復熔覆沉積對已熔覆沉積層進行充分的退火和回火熱處理���,實現(xiàn)成形和熱處理一體化��,已生成的 α'馬氏體發(fā)生原位分解形成超細的(α + β)片層狀結(jié)構��,從而 得 到 兼 具 優(yōu) 異 強 度 ( 屈服強度 ≥1 100 MPa)和塑性(延伸率≥11% )的 SLM 構件���。

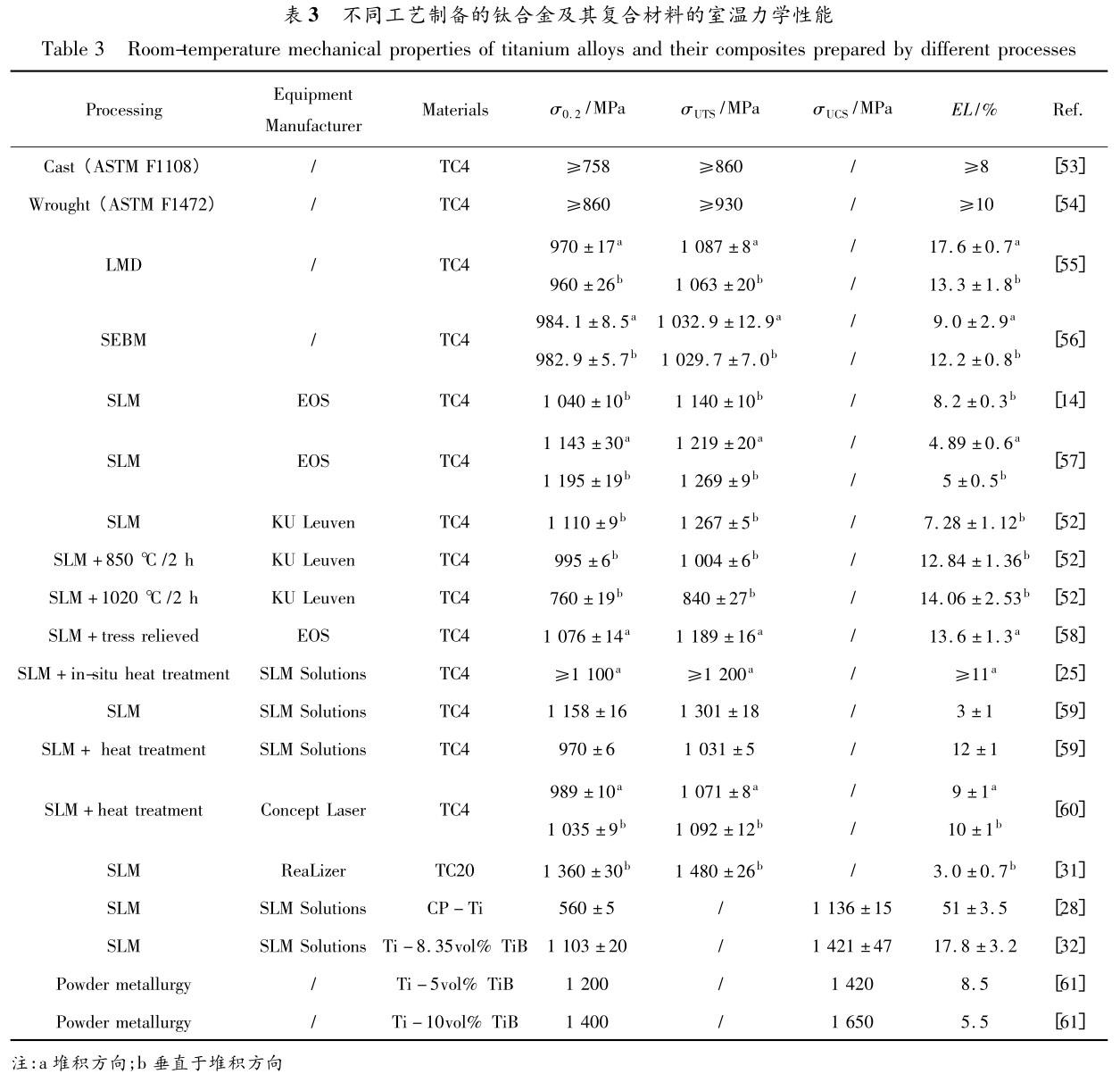

如表 3 所示,3 種常見的高能束流 3D 打印技術制備的構件強度均可達到 ASTM 工業(yè)用鑄件和鍛件標準�����。 由于 3D 打印過程中層層堆積的成形特點,其拉伸性能均表現(xiàn)出一定的各向異性�。 與SLM 構件相比,LMD 和 SEBM 成形件拉伸強度略低����,但塑性更優(yōu)。 這是因為 LMD 工藝過程中冷卻速率相對較低����、生 成 的 晶 粒 尺 寸 較 為 粗 大。 而SEBM 設備具有較高預熱溫度��,可有效避免硬脆相 α'馬氏體的生成����。

在 SLM 過程中,通過原位反應將高強高硬度的陶瓷增強相引入鈦基體后�����,由于鈦基體晶粒的細化以及陶瓷相的增強效應����,鈦基復合材料的強度會顯著提高����,如表 3 所示�。 雖然塑性有所下降,但其綜合力學性能明顯優(yōu)于傳統(tǒng)工藝制備的鈦基復合材料�����。 這可能與 SLM 過程中形成的獨特納米級增強體形貌及均勻彌散的分布特征有關�。

3. 2疲勞性能

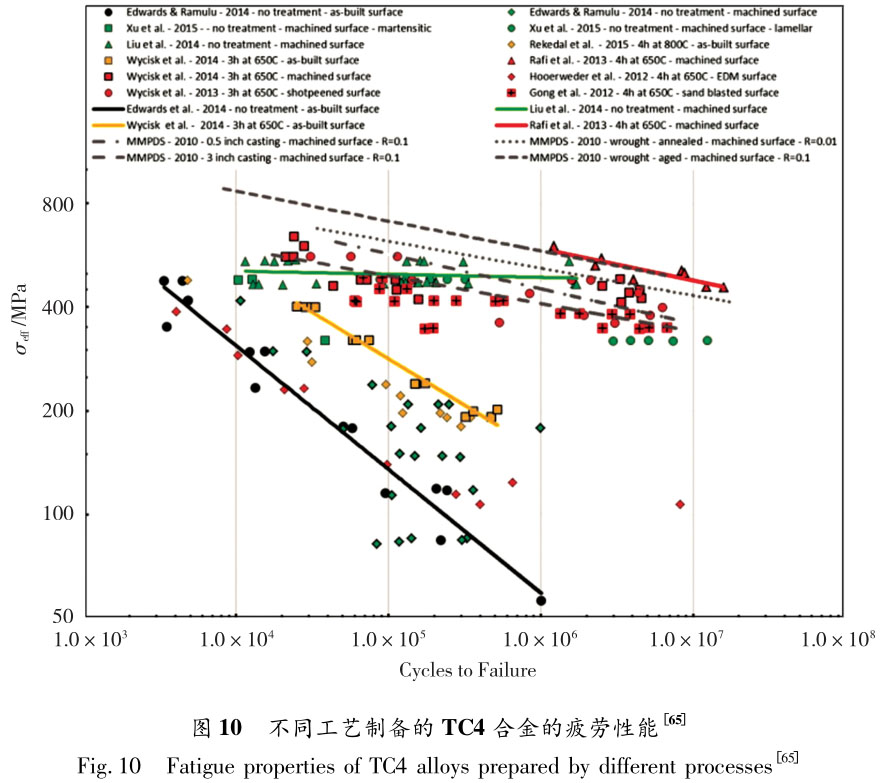

SLM 構件的表面質(zhì)量�����、微觀組織��、內(nèi)部缺陷以及殘余應力等是影響其疲勞性能的主要因素����,疲勞源往往出現(xiàn)在構件的外表面或次表面(如構件內(nèi)部未熔融顆粒,圖 8 ( c))[62 - 64]�����。 目前對于SLM 成形件疲勞性能的研究主要集中于 TC4 合金����。 如前所述�����,SLM 成形 TC4 構件的微觀組織主要是針形 α'馬氏體���,且構件內(nèi)部殘留未熔融粉末以及微孔等內(nèi)部缺陷往往成為應力集中和疲勞裂紋萌生的場所,容易導致構件早期失效�����。 經(jīng)過相應的表面處理(拋光���、噴砂����、噴丸處理等) 和熱處理后�,SLM 構件的耐疲勞性能明顯提升[65 - 67],如圖 10所示����。

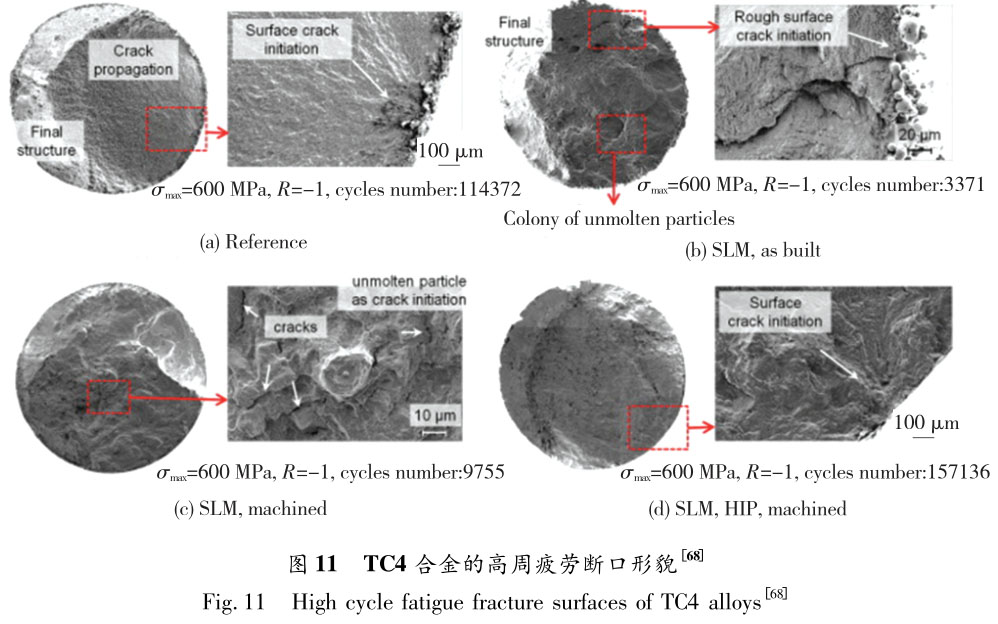

如圖 11 所示[68],未經(jīng)處理的 SLM 試樣外側(cè)存在許多由粗糙外表面引起的層狀裂紋等缺陷����。這些脆性不規(guī)則結(jié)構的存在���,使其產(chǎn)生疲勞破壞的應力循環(huán)周次很低。 經(jīng)過表面拋光處理后����,表面裂紋減少,應力循環(huán)周次提高了近 3 倍�����。 但由于試樣內(nèi)部存在大量孔隙等組織缺陷����,其耐疲勞性能仍遠低于傳統(tǒng)鍛件水平�����。 而經(jīng)過熱等靜壓處理后的 SLM 試樣����,其耐疲勞性能可與傳統(tǒng)鍛件相當(圖 11(d))。此外�,Xu 等[69]研究發(fā)現(xiàn)��,與 ASTM 標準中熱等靜壓處理的鑄件相比��,含有典型針狀 α'馬氏體組織的 TC4 構件的疲勞性能表現(xiàn)較差�����。 而通過調(diào)整SLM 工藝參數(shù)����,將 α'馬氏體原位分解為超細(α +β)片層組織后���,其耐疲勞性能得到大幅提升�。

由此可見�����,SLM 這一工藝過程本身所引入的固有缺陷對成形件的疲勞性能起到?jīng)Q定性作用���。雖然通過適當?shù)暮筇幚砜梢栽谝欢ǔ潭壬咸嵘淠推谛阅?���,但目前還大都難以達到傳統(tǒng)鑄鍛件水平。 尤其是對于一些不能在其所有表面上進行后續(xù)加工的復雜部件,在設計時需要充分考慮表面質(zhì)量對疲勞強度的影響。 但隨著 SLM 設備的發(fā)展和工藝的不斷優(yōu)化�,SLM 構件孔隙率將不斷降低���,這將大大改善其疲勞壽命��。

4�、SLM 3D 打印鈦合金及其復合材料構件工程應用研究

如前所述���,選區(qū)激光熔化 3D 打印的鈦合金及其復合材料具有獨特的組織結(jié)構特征和優(yōu)異的力學性能��,隨著該技術的不斷發(fā)展和成熟����,在兼顧精確成形和高性能成形需求的復雜結(jié)構件直接制備方面呈現(xiàn)出巨大潛力�。 而 3D 打印技術本身所具有的自由實體成形特點����,也為輕量化結(jié)構設計和產(chǎn)品的個性化定制提供了全新的思路。

4.1航空航天用關鍵構件的控形控性制造

新型航空航天裝備中使用的鈦合金產(chǎn)品通常結(jié)構復雜���、性能要求高�����,且在設計中更加注重采用精密復雜整體結(jié)構件�,傳統(tǒng)的鑄鍛焊和機加工工藝已難以滿足其設計和制造要求。 因此���,通過粉體設計與制備 - 成形件結(jié)構設計 - SLM 成形工藝參數(shù)優(yōu)化 - 成形件組織與力學性能評價的一體化研究��,選區(qū)激光熔化 3D 打印技術有望實現(xiàn)力學性能優(yōu)于鑄件和粉末冶金制品的高復雜性關鍵構件的直接制造���。 由于零件采用整體制造,可以提高零件的整體性和結(jié)構強度��,從而提高零件的可靠性����。

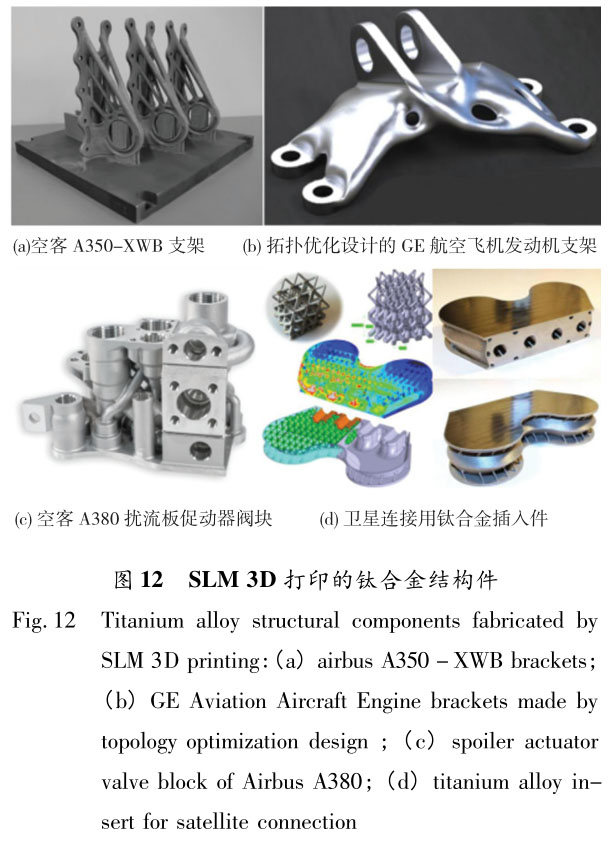

目前包括空客、GE 航空發(fā)動機等在內(nèi)的國外多家大型航空企業(yè)都投入大量資金進行相關研究并取得重要進展����。 如圖 12(a)所示,空客公司采用 SLM 3D 打印技術制備出 TC4 鈦合金支架結(jié)構件����,并將其應用于最新 A350 - XWB 型飛機上,目前已通過 EASA 及 FAA 適航認證。 2017 年 3 月�,空客公司還將一個采用 SLM 3D 打印的擾流板促動器閥塊( 圖 12 ( c)) 安裝到了旗艦客機 A380上,并于 3 月 30 日順利完成首次飛行測試�����,這是空客在其客機上安裝的首個 3D 打印的主飛行控制液壓元件��。 在國內(nèi)����,江蘇無錫飛而康科技攻克了SLM 3D 鈦合金大型薄壁件常見的應力開裂和型面變形等問題,其生產(chǎn)的多個 3D 打印鈦合金零部件分別應用在 C919 大飛機前機身和中后機身的登機門�、服務門以及前后貨艙門上,助力 C919在 2017 年 5 月實現(xiàn)首飛�����。

此外��,輕量化設計在航空航天和國防領域具有重要的應用價值�����。 構件的輕量化設計一方面可以通過采用輕質(zhì)材料來實現(xiàn)�,另一方面則可以通過基于 3D 打印的結(jié)構設計來實現(xiàn),如打印出三維空間點陣結(jié)構����、異形拓撲優(yōu)化結(jié)構、中空夾層/薄壁加筋結(jié)構以及一體化復雜整體結(jié)構等����。 GE航空與 3D Systems 公司合作,通過拓撲優(yōu)化輕量化設計��,采用 SLM 3D 打印技術制備了飛機發(fā)動機支架( 圖 12 ( b) 所示)�����,在滿足負載要求的同時����,其質(zhì)量相比傳統(tǒng)零件減輕了 70% 。 2016 年 10月���,比利時 3D 打印企業(yè) Materialise 與數(shù)字化服務公司 Atos 合作����,采用 SLM 3D 打印技術研制出一種衛(wèi)星用鈦合金螺套插入件(圖 12(d))�。 該部件是一個高負荷的零件�����,其內(nèi)部采用晶格結(jié)構�����。 與傳統(tǒng)方式制造的實體插入件相比���,該部件在減重66% 的同時,機械性能也得以提高����。

4. 2生物醫(yī)學用鈦基植入體的個性化定制

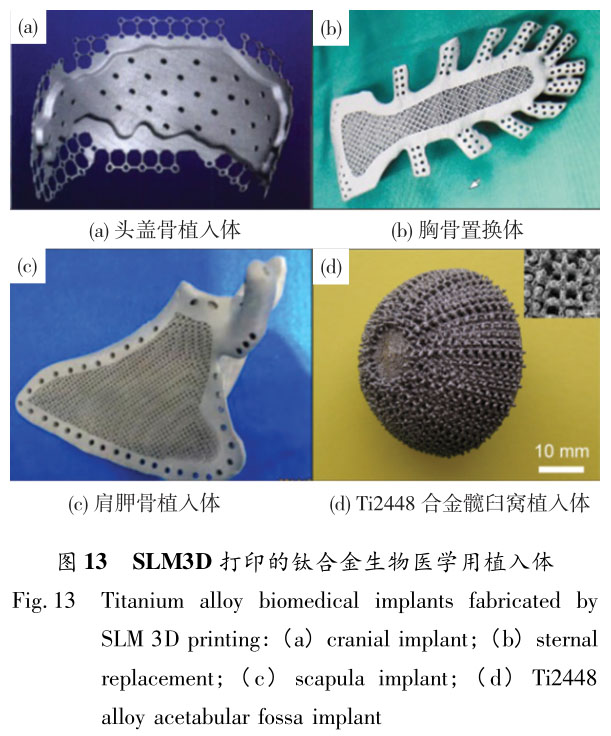

鈦合金及其復合材料因其高比強度、優(yōu)良的生物相容性和較低的彈性模量(與骨骼接近) 而廣泛應用于生物醫(yī)學領域���。 由于醫(yī)用金屬制件個性化程度較高����,且具有小批量�、形狀復雜等特點,傳統(tǒng)的制造方式很難滿足要求��。 基于數(shù)字化��、柔性化�、可設計的 SLM 3D 打印技術則非常適合制備生物醫(yī)用鈦合金構件,為個性化醫(yī)療提供了可能性����。 德國亞琛大學附屬醫(yī)院 Hollander 等[70]研究發(fā)現(xiàn),采用 SLM 3D 打印 TC4 鈦合金脊椎骨植入體在人體內(nèi)具有較好的生物相容性����。 澳大利亞埃迪斯科文大學 Zhang 等對 β 型醫(yī)用鈦合金 Ti2448進行了 SLM 3D 成形工藝研究,可直接制備出致密度 99% 以上的復雜形狀髖臼窩植入體[71]和支架樣件[72]��。

近年來��,國內(nèi)對于 SLM 3D 打印技術的生物醫(yī)學應用研究也開展了大量工作�����。 華南理工大學楊永強教授課題組通過個性化顱骨修復設計��,采用 SLM 3D 打印技術成形了基于形控單元函數(shù)映射的多孔 TC4 鈦合金顱骨修復體并試用于臨床��。

第四軍醫(yī)大學唐都醫(yī)院聯(lián)手西安鉑力特公司利用SLM 3D 打印技術實現(xiàn)了鈦合金胸骨的定制��,并將其成功植入胸骨腫瘤患者體內(nèi)���,實現(xiàn)病變胸骨的整體置換�,(圖 13(b) 所示)。 3D 打印胸骨參數(shù)與理論值基本一致�,且兩側(cè)分布有金屬 3D 打印特有的多孔結(jié)構,使肌肉��、肌腱等軟組織貼附和骨長入率大幅提高�。 2018 年 2 月 7 日,華鈦三維與南方醫(yī)院脊柱骨外科聯(lián)合莫納什大學增材制造研究中心合作的首例 3D 打印個性化“人工椎體/腰間盤”植入手術成功實施�����。

作為增材制造技術中的新成員�����,SLM 3D 打印技術在鈦合金及其復合材料方面的工程應用研究尚不到 10 年��,目前在該領域還缺乏完善的技術標準體系�����,對航空航天用高性能構件的地面考核尚未系統(tǒng)展開�����,在生物醫(yī)學植入體應用方面仍缺乏相關的認證許可。

5���、展望

作為一種新型的激光增材制造技術,選區(qū)激光熔化 3D 打印技術在近幾年得到迅速發(fā)展�,在設備制造方面,SLM 設備朝著多光束����、集成化、大尺寸成形和高效率制造方向發(fā)展��,在材料制備方面��,對鈦合金���、鋁合金����、不銹鋼和高溫合金等展開了廣泛研究�,尤其是對鈦合金的研究較為深入,目前主要側(cè)重于通過改變 SLM 工藝參數(shù)和后續(xù)熱處理來調(diào)控 SLM 成形件的組織和性能�,部分構件已經(jīng)在航空航天和生物醫(yī)療領域獲得了初步應用,但由于選區(qū)激光熔化 3D 打印鈦合金及其復合材料涉及復雜的冶金�����、物理、化學和熱力耦合等問題�����,且各工藝參數(shù)之間的相互匹配關系非常復雜����,目前尚有許多關鍵科學問題和技術問題有待進一步研究突破,主要包括以下幾方面��。

1)進一步研究 SLM 成形過程中激光束與粉體的交互作用機理以及激光熔池的非平衡冶金機制�,控制球化效應、孔洞���、熔合不良和微裂紋等內(nèi)部缺陷�。

2)解析 SLM 成形過程中組織結(jié)構和殘余應力的演化規(guī)律��,深入理解 SLM 結(jié)構件的強韌化機理����,建立并完善“材料制備 - 組織結(jié)構 - 性能”之間的對應關系。

3)系統(tǒng)研究面向航空航天和國防等特殊服役環(huán)境應用的 SLM 成形件的低周疲勞性能和高溫力學性能,揭示其失效機制����。

4)開發(fā)適用于 SLM 工藝的鈦基復合材料專用粉末,深入研究 SLM 快速熔化和凝固過程中材料的原位反應機理及其對組織結(jié)構與性能的影響規(guī)律����。

5) 基于理論計算 - 實驗 - 數(shù)據(jù)庫一體化的新技術路線,推進 SLM 3D 打印技術在材料基因組計劃條件下高通量成分設計����、制備和熱處理工藝等方面的優(yōu)化研究����,為實現(xiàn)對成形件成分、組織結(jié)構與性能的精確調(diào)控和高效低成本制備奠定理論與技術基礎�����。

參考文獻:

[1] HERZOG D�����,SEYDA V��,WYCISK E,et al. Additive manufacturing of metals[J]. Acta Materialia�����,2016�����,117: 371 - 392.

[2] YAP C Y��,CHUA C K����,DONG Z L,et al. Review of selective laser melting: Materials and applications[J].Applied Physics Reviews����,2015,2(4): 041101.

[3] 盧秉恒���,李滌塵. 增材制造 (3D 打印) 技術發(fā)展[J]. 機械制造與自動化�����,2013���,42(4): 1 - 4.

LU Bingheng�����,LI Dichen. Development of the additive manufacturing (3D printing) technology[J]. Machine Building & Automation��,2013�����,42(4): 1 - 4.

DOI:10. 19344 /j. cnki. issn1671 - 5276. 2013. 04. 001

[4] 林鑫���,黃衛(wèi)東. 高性能金屬構件的激光增材制造[J]. 中國科學: 信 息 科 學��,2015����,45 (9): 1111- 1126.

LINXin, HUANG Weidong.Laseradditive manufacturing of high-performance metal components [J]. Sinica ( Informationis)�����,2015����,45 (9): 1111- 1126.

DOI: 10. 1360 /N112014 - 00245 - 40

[5] FRAZIER W E.Metal additive manufacturing: Areview[J].Journal of Materials Engineering and Performance�,2014�,23(6): 1917 - 1928.

[6] 趙霄昊,左振博���,韓志宇�����,等. 粉末鈦合金 3D 打印技術研究進展[J]. 材料導報��,2016���,30(23): 120- 126.

ZHAO Xiaohao,ZUO Zhenbo����,HAN Zhiyu,et al. Areviewon powder titanium alloy 3D printing technology [J]. Materials Review����,2016,30(23): 120 - 126.

DOI: 10. 11896 /j. issn. 1005 - 023X. 2016. 23. 018

[7] ZHANG L C��,ATTAR H. Selective laser melting of titanium alloys and titanium matrix composites for biomedical applications: A review [J].Advanced

Engineering Materials,2016���,18(4): 463 - 475.

[8] 王文理�����,陳樹巍��,康永鋒�����,等. 新型復雜航空結(jié)構件數(shù)控加工技術[J]. 航空制造技術��,2010(9): 34- 37.

WANG Wenli�,CHEN Shuwei�����,KANG Yongfeng�����,et al. NC machining technology of new type important aircraft structure part[J]. Aeronautical Manufacturing

Technology����,2010(9): 34 - 37.DOI: 10. 16080 /j. issn1671 - 833x. 2012. 09. 019

[9] BANERJEE D, WILLIAMS J C.Perspectives ontitanium science and technology[J]. Acta Materialia�����,2013����,61(3): 844 - 879.

[10] 鄧賢輝,楊治軍. 鈦合金增材制造技術研究現(xiàn)狀及展望[J]. 材料開發(fā)與應用��,2014 (5): 113 - 120.

DENG Xianhui�,YANG Zhijun. Current situation and prospect of titanium alloy additive manufacturing technology [J].Development and Application of

Materials,2014(5): 113 - 120.DOI: 10. 19515 /j. cnki. 1003 - 1545. 2014. 05. 021

[11] URIONDOA�����,ESPERON-MIGUEZM��, PERINPANAYAGAM S.The present and future of additive manufacturing in the aerospace sector: A review of important aspects[J]. Proceedings of the Institution of Mechanical Engineers���,Part G: Journal of Aerospace Engineering��, 2015�����, 229 ( 11 ): 2132- 2147.

[12] MEINERS W���,WISSENBACH K��,GASSER A. Shaped body especially prototype or replacement part production DE 19649865A[P]. 1998 - 02 - 12. http:∥www. freepatentsonline. com/DE 19649865A. html.

[13] THIJS L��,VERHAEGHE F�,CRAEGHS T��,et al. Astudy of the microstructural evolution during selective laser melting of Ti – 6Al – 4V[J]. Acta Materialia����,

2010,58(9): 3303 - 3312.

[14] FACCHINI L���,MAGALINI E�����,ROBOTTI P,et al.Ductility of a Ti - 6Al - 4V alloy produced by selective laser melting of prealloyed powders [J].Rapid

Prototyping Journal�����,2010,16(6): 450 - 459.

[15] GU D D�����,MEINERS W����,WISSENBACH K,et al.Laser additive manufacturing of metallic components:materials����,processes and mechanisms [ J ].

International Materials Reviews,2012��,57(3): 133 -164.

[16] GU D����,HAGEDORN Y C, MEINERS W���, et al.Densification behavior��,microstructure evolution����,and wear performance of selective laser melting processed commercially pure titanium [J].Acta Materialia,2012�,60(9): 3849 - 3860.

[17] SU X, YANG Y.Research on track overlapping during selective laser melting of powders[J]. Journal of Materials Processing Technology���,2012��,212(10):2074 - 2079.

[18] 王霄�,王東生��,高雪松�����,等. 輕合金構件激光增材制造研究現(xiàn)狀及其發(fā)展[J]. 應用激光��,2016���,36(4): 478 - 483.

WANG Xiao����,WANG Dongsheng,GAO Xuesong����,et al.Research status and development in laser manufacturing of light alloy components[J]. Applied

Laser����,2016,36(4): 478 - 483.DOI:10. 14128 /j. cnki. al. 20163604. 478

[19] RAFI H K����, KARTHIK N V, GONG H���, et al.Microstructures and mechanical properties of Ti6Al4V parts fabricated by selective laser melting and electron

beam melting[J]. Journal of Materials Engineering and Performance���,2013,22(12): 3872 - 3883.

[20] MURR L E���,GAYTAN S M����,RAMIREZ D A��,et al.Metal fabrication by additive manufacturing using laser and electron beam melting technologies[J]. Journal of Materials Science & Technology,2012�,28 (1): 1- 14.

[21] SALZBRENNER B C,RODELAS J M�,MADISON JD, etal. High-throughput stochastic tensile performance of additively manufactured stainless steel

[J].Journal of Materials Processing Technology��,2017��,241: 1 - 12.

[22] LI F����, WANG Z, ZENG X.Microstructures and mechanical properties of Ti6Al4V alloy fabricated by multi-laser beam selective laser melting[J].MaterialsLetters����,2017,199: 79 - 83.

[23] DONACHIE M J. Titanium: A technical guide[M].2nd Edition. Ohio:ASM International���,2000.

[24] XU W����,LUI E W����,PATERAS A��,et al. In situ tailoring microstructure in additively manufactured Ti - 6Al - 4V for superior mechanical performance [J].

Acta Materialia�,2017�,125: 390 - 400.

[25] XU W, BRANDTM�����, SUN S�, etal. Additive manufacturing of strong and ductile Ti – 6Al – 4V by selective laser melting via in situ martensite decomposition[J].Acta Materialia�����,2015����,85: 74- 84.

[26] KELLY S M,KAMPE S L. Microstructural evolution in laser-deposited multilayer Ti - 6Al - 4V builds: Part I. microstructural characterization [ J ].

Metallurgical and Materials Transactions���,2004���,35(6): 1861.

[27] MURR L E,ESQUIVEL E V��,QUINONES S A,et al.Microstructures and mechanical properties of electron beam-rapid manufactured Ti - 6Al - 4V biomedical prototypes compared to wrought Ti - 6Al - 4V[J].Materials characterization���,2009�����,60(2): 96 -105.

[28] ATTAR H�����, CALINM���, ZHANG L C, et al.Manufacture by selective laser melting and mechanical behavior of commercially pure titanium[J]. Materials

Science and Engineering: A�����,2014�����,593: 170 - 177.

[29] LI X P����,VAN HUMBEECK J���,KRUTH J P. Selective laser melting of weak-textured commercially pure titanium with high strength and ductility: A study from

laser power perspective [J].aterials & Design,2017����,116: 352 - 358.

[30] WEI K,WANG Z����,ZENG X. Preliminary investigation on selective laser melting of Ti - 5Al - 2. 5Sn α - Ti alloy: From single tracks to bulk 3D components[J].Journal of Materials Processing Technology���,2017��,244: 73 - 85.

[31] CHLEBUS E����,KUNICKA B��,KURZYNOWSKI T�,et al. Microstructure and mechanical behaviour of Ti -6Al - 7Nb alloy produced by selective laser melting

[J]. Materials Characterization,2011�����,62(5): 488- 495.

[32] ATTAR H,BNISCH M���,CALIN M�����,et al. Selective laser melting of in situ titanium-titanium boride composites: processing����,microstructure and mechanical properties[J]. Acta Materialia����,2014,76: 13 - 22.

[33] GU D��,HAGEDORN Y C�, MEINERS W, et al. Nanocrystalline TiC reinforced Ti matrix bulk-form nanocomposites by Selective Laser Melting ( SLM):

Densification���,growth mechanism and wear behavior [J]. Composites Science and Technology�����,2011�,71(13): 1612 - 1620.

[34] DAS M, BALLA V K�����, BASU D�, et al.Laser processing of SiC-particle-reinforced coating on titanium[J]. Scripta Materialia,2010�,63(4): 438

- 441.

[35] GU D,HAGEDORN Y C�����, MEINERS W����, et al.Selective laser melting of in-situ TiC/Ti5Si3 composites with novel reinforcement architecture and

elevated performance [J].Surface and Coatings Technology���,2011�����,205(10): 3285 - 3292.

[36] ATTAR H�����,EHTEMAM-HAGHIGHI S�����,KENT D���,et al. Comparative study of commercially pure titanium produced by laser engineered net shaping�,selective laser melting and casting processes[J].MaterialsScience and Engineering: A�����,2017���,705: 385 - 393.

[37] ZHOU Y��, WEN S F�, SONG B����, et al.A novel titanium alloy manufactured by selective laser melting:Microstructure,high temperature oxidation resistance[J]. Materials & Design�����,2016,89: 1199 - 1204.

[38] YADROITSEV I��,KRAKHMALEV P��,YADROITSAVA I.Selective laser melting of Ti6Al4V alloy for biomedical applications:Temperature monitoring

and microstructural evolution[J]. Journal of Alloys and Compounds���,2014��,583: 404 - 409.

[39] YANG J���,YU H,YIN J����,et al. Formation and control of martensite in Ti - 6Al - 4V alloy produced by selective laser melting[J]. Materials & Design,2016���,108: 308 - 318.

[40] DO D K,LI P. The effect of laser energy input on the microstructure����,physical and mechanical properties of Ti - 6Al - 4V alloys by selective laser melting[J].Virtual and Physical Prototyping,2016�,11 (1): 41- 47.

[41] CAO S�����,CHEN Z���, LIM C V S, et al.Defect����,microstructure,and mechanical property of Ti - 6Al - 4V alloy fabricated by high-power selective laser melting [J]. JOM�����,2017�,69(12): 2684 - 2692.

[42] CAO S,CHU R���,ZHOU X���,et al. Role of martensite decomposition in tensile properties of selective laser melted Ti - 6Al - 4V[J].Journal of Alloys and

Compounds,2018���,744: 357 - 363.

[43] ATTAR H�,PRASHANTH K G,ZHANG L C����,et al.Effect of powder particle shape on the properties of in situ Ti – TiB composite materials produced

by selective laser melting [J].Journal of Materials Science & Technology,2015���,31(10): 1001 - 1005.

[44] KANG N����,CODDET P�,LIU Q,et al. In-situ TiB/near α Ti matrix composites manufactured by selective laser melting[J]. Additive Manufacturing�����,2016���,11:1 - 6.

[45] KUN C�����,BEIBEI H, WENHENG W, et al.The formation mechanism of TiC reinforcement and improved tensile strength in additive manufactured Timatrix nanocomposite[J]. Vacuum�����,2017�����,143:23 -27.

[46] QIU C�����, ADKINSN J E����, ATTALLAH M M. Microstructure and tensile properties of selectively laser-melted and of HIPed laser-melted Ti – 6Al –4V[J]. Materials Science and Engineering: A,2013����,578: 230 - 239.

[47] SHIPLEY H,MCDONNELL D�,CULLETON M,etal. Optimisation of process parameters to address fundamental challenges during selective laser melting

of Ti - 6Al - 4V: A review[J]. International Journal of Machine Tools and Manufacture�����,2018,128:1 - 20.

[48] CHANDRAMOHAN P�����,BHEROS����, MANIKANDASUBRAMANIAN K,et al. A review of additive manufacturing of α - β Ti alloy components through

selective laser melting and laser metal deposition [J]. Journal of Engineering Science and Technology�����,2018�����,13(3): 790 - 812.

[49] ZHANG X Y���,F(xiàn)ANG G���,LEEFLANG S,et al. Effect of subtransus heat treatment on the microstructure and mechanical properties of additively manufactured Ti - 6Al - 4V alloy [J].Journal of Alloys and Compounds�,2018,735: 1562 - 1575.

[50] KIM Y K���,PARK S H����,YU J H�,et al. Improvement in the high-temperature creep properties via heat treatment of Ti - 6Al - 4V alloy manufactured by

selective laser melting [J].Materials Science and Engineering: A,2017.

[51] VILARO T�����,COLIN C�,BARTOUT J D. As-fabricated and heat-treated microstructures of the Ti - 6Al - 4V alloy processed by selective laser melting [J].

Metallurgical and Materials Transactions A,2011����,42(10): 3190 - 3199.

[52] VRANCKEN B,THIJS L����,KRUTH J P,et al. Heat treatment of Ti6Al4V produced by Selective Laser Melting: Microstructure and mechanical properties

[J]. Journal of Alloys and Compounds�,2012,541:177 - 185.

[53] ASTM����,Standard Specification for Titanium- 6Aluminum-4Vanadium Alloy Castings for Surgical Implants ( UNS R56406 ): F1108 - 14[S]. West

Conshohocken����,PA: ASTM International�,2014.

[54] ASTM,Standard Specification for Wrought Titanium-6Aluminum-4Vanadium Alloy for Surgical Implant Applications (UNS R56400): F1472 - 14[S]. West Conshohocken���,PA: ASTM International���,2014.

[55] CARROLL B E, PALMERT A����, BEESE A M.Anisotropic tensile behavior of Ti – 6Al – 4V components fabricated with directed energy deposition additive manufacturing[J].Acta Materialia,2015����,87: 309 - 320.

[56] HRABE N, QUINNT.Effects of processing on microstructure and mechanical properties of a titanium alloy ( Ti – 6Al – 4V) fabricated using electron beam melting ( EBM )�, Part2:Energyinput,orientation���,and location[J]. Materials Science and Engineering: A�,2013���,573: 271 - 277.

[57] RAFI H K�, KARTHIK N V, GONG H�����, etal.Microstructures and mechanical properties of Ti6Al4V parts fabricated by selective laser melting and electron

beam melting[J]. Journal of Materials Engineering and Performance����,2013��,22(12): 3872 - 3883.

[58] WYCISK E��, SIDDIQUE S�, HERZOG D, et al.Fatigue performance of laser additive manufactured Ti - 6Al - 4V in very high cycle fatigue regime up to

109 cycles[J]. Frontiers in Materials��,2015�,2: 72.

[59] SLM Solutions. 3D Metals [EB/OL]. https:/ /slm-solutions. com/download-center.

[60] Concept Laser.CL 41TI ELI ( TiAl6V4 )-Titanium alloys [EB/OL]. https:/ /www. concept-laser. de/en/products/mate-rials. html

[61] JEONG H W, KIM S J�, HYUN Y T, et al.Densification and compressive strength ofin-situ processed Ti/TiB composites by powder metallurgy[J].

Metals and Materials International��,2002�����,8(1): 25 - 35.

[62] LEUDERS S,TH? NE M�����,RIEMER A��,et al. On the mechanical behaviour of titanium alloy TiAl6V4 manufactured by selective laser melting:Fatigue

resistance and crack growth performance [J ].International Journal of Fatigue����, 2013, 48: 300- 307.

[63] WYCISK E�����, SOLBACH A�����, SIDDIQUE S�, et al.Effects of defects in laser additive manufactured Ti -6Al - 4V on fatigue properties [J]. Physics Procedia,2014�����,56: 371 - 378.

[64] GüNTHER J,KREWERTH D���,LIPPMANN T���,et al.Fatigue life of additively manufactured Ti – 6Al – 4V in the very high cycle fatigue regime[J].International Journal of Fatigue,2017���,94: 236 - 245.

[65] LI P��,WARNER D H,F(xiàn)ATEMI A����,et al.Critical assessment of the fatigue performance of additively manufactured Ti – 6Al – 4V and perspective for future research[J]. International Journal of Fatigue,2016���,85: 130 - 143.

[66] EDWARDS P�, RAMULU M.Fatigue performance evaluation of selective laser melted Ti – 6Al – 4V [J]. Materials Science and Engineering: A�����,2014,

598: 327 - 337.

[67] GREITEMEIER D����,PALM F,SYASSEN F���,et al.Fatigue performance of additive manufactured TiAl6V4 using electron and laser beam melting [J ].

International Journal of Fatigue��, 2017�, 94: 211- 217.

[68] KASPEROVICH G�����,HAUSMANN J. Improvement of fatigue resistance and ductility of TiAl6V4 processed by selective laser melting[J].Journal of Materials Processing Technology����,2015,220: 202 - 214.

[69] XU W���,SUN S����,ELAMBASSERIL J����,et al. Ti - 6Al -4V additively manufactured by selective laser melting with superior mechanical properties[J]. JOM�����,2015�,67(3): 668 - 673.

[70] HOLLANDER D A���,WIRTZ T�����,VON Walter M�����,et al.Development of individual three-dimensional bone substitutes using “selective laser melting”[J].

European Journal of Trauma,2003����,29 ( 4 ): 228- 234.

[71] ZHANG L C, KLEMM D����, ECKERT J, et al.Manufacture by selective laser melting and mechanical behavior of a biomedical Ti - 24Nb - 4Zr - 8Sn alloy

[J]. Scripta Materialia,2011����,65(1): 21 - 24.

[72] LIU Y J,LI X P���,ZHANG L C�����,et al. Processing and properties of topologically optimised biomedical Ti - 24Nb - 4Zr - 8Sn scaffolds manufactured by

selective laser melting [J].Materials Science and Engineering: A��,2015��,642: 268 - 278.

李海亮�����,賈德昌���,楊治華,等. 選區(qū)激光熔化 3D 打印鈦合金及其復合材料研究進展[J]. 材料科學與工藝�,2019,27(2):1- 15. DOI:10. 11951 /j. issn. 1005 - 0299. 20180110

LI Hailiang�����,JIA Dechang,YANG Zhihua�,et al. Research progress on selective laser melting 3D printing of titanium alloys andtitanium matrix composites[J]. Materials Science and Technology,2019���,27 (2): 1 - 15. DOI: 10. 11951 /j. issn. 1005 -0299. 20180110

相關鏈接