鈦及鈦合金具有無磁性��,良好耐腐蝕性和生物兼容性等眾多優(yōu)異特性����,在汽車工業(yè)��、海洋工程����、生物醫(yī)療等領(lǐng)域均有廣泛應(yīng)用[1–2]���。TA10鈦合金是一種常見的近α型鈦合金,該合金是替代高成本Ti–0.2Pd合金而發(fā)明的�����,因?yàn)槠渚哂袃?yōu)異的耐腐蝕性�,較低的成本,該合金在石油與化工領(lǐng)域得到廣泛應(yīng)用[3–4]�。

TA10合金的應(yīng)用領(lǐng)域不斷增加,國(guó)內(nèi)外學(xué)者對(duì)該合金做了大量的研究�,蘇娟華等[5]研究了TA10鈦合金的高溫拉伸斷裂極限,結(jié)果表明:應(yīng)變速率和溫度的改變對(duì)該合金斷裂極限值影響較大�,提升變形溫度會(huì)提高合金的斷裂極限值,而提高應(yīng)變速率會(huì)降低合金的斷裂極限值����。許耀平等[6]進(jìn)行了電子束冷床爐熔鑄TA10鈦合金非對(duì)稱流動(dòng)及凝固過程

數(shù)值模擬,結(jié)果表明:形成非對(duì)稱熔池的必要條件為傳熱和流動(dòng)�,鈦溶液流入結(jié)晶器的過程中��,部分溶液會(huì)侵蝕凝固坯殼��,而另一部分因?yàn)闇囟炔煌瑢?dǎo)致密度改變��,進(jìn)而使其重返液面��。

雖然對(duì)TA10合金的研究領(lǐng)域眾多�����,但對(duì)該合金的組織與性能研究目前仍是主要研究方向�����,本文選取確定固溶溫度����,改變時(shí)效溫度�,分析固溶時(shí)效對(duì)合金組織與力學(xué)性能的關(guān)系,為該合金的進(jìn)一步應(yīng)用作出參考����。

實(shí)驗(yàn)材料與方法

本實(shí)驗(yàn)選用的材料為TA10鈦合金,該合金的名義成分為Ti–0.3Mo–0.8Ni�,通過ICP(電感耦合等離子體技術(shù))測(cè)得實(shí)驗(yàn)用合金的化學(xué)成分為:w(Mo)=0.28%�、(Ni)=0.77%����、w(O)=0.05%、w(Fe)=0.074%��、Ti余量���。通過金相法測(cè)定實(shí)驗(yàn)用合金的相變點(diǎn)為890~895℃。隨后選取860℃為固溶溫度����,對(duì)其進(jìn)行固溶處理,隨后選取520����、540和560℃3組溫度對(duì)其進(jìn)行時(shí)效處理,具體制度如表1所示(WQ為水冷����,AC為空冷),將經(jīng)固溶時(shí)效處理后的合金進(jìn)行切割加工�����,制成金相試樣與室溫拉伸試樣。

合金的金相組織觀察使用Axiomatic光學(xué)顯微鏡�����,使用Instron電子萬能實(shí)驗(yàn)機(jī)進(jìn)行拉伸實(shí)驗(yàn)測(cè)試�����,每組拉伸實(shí)驗(yàn)測(cè)試3個(gè)試樣�,最后取其平均值,使用Ziss電子掃描顯微鏡觀察拉伸斷口微觀形貌�。

實(shí)驗(yàn)結(jié)果與分析

金相組織

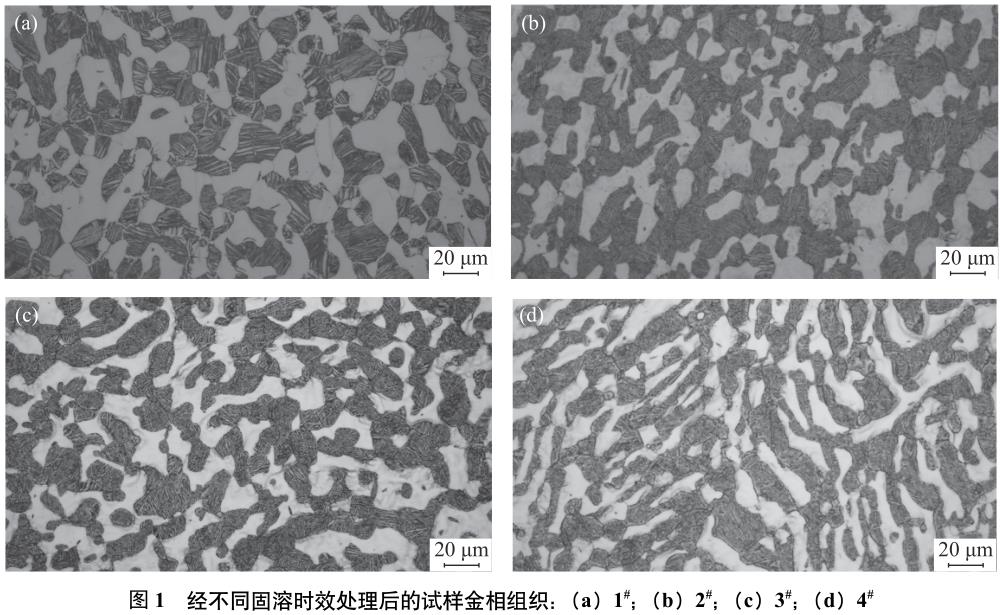

圖1為經(jīng)固溶時(shí)效處理后的金相組織,由圖1可得����,合金經(jīng)860℃固溶處理后,金相組織由初生α相和β轉(zhuǎn)變組織組成���,其中β轉(zhuǎn)變組織由細(xì)小的次生α′相和殘余β相組成����,此時(shí)組織為典型的雙態(tài)組織����,因?yàn)楹辖鹣嘧儨囟葹?90~895℃����,當(dāng)合金加熱到860℃時(shí)�����,組織中α相發(fā)生部分溶解�,當(dāng)進(jìn)行水冷處理后,組織中發(fā)生β→α相轉(zhuǎn)變�����,導(dǎo)致組織中的α相的由2部分組織�����,一部分為組織原始存在的α相�����,另一部分為新轉(zhuǎn)變而來的α相[7]����。又因?yàn)樗涮幚頃r(shí)的過冷度較大,組織形成過飽和固溶體����,形成亞穩(wěn)定β相和次生α′相[8]。當(dāng)合金經(jīng)固溶處理再進(jìn)行500℃時(shí)效處理后���,組織中初生α相含量與形貌變化較小�����,組織中亞穩(wěn)定β相分解�����,形成穩(wěn)定的β相以及次生αs相�����,此時(shí)組織中初生α相含量與形貌變化較小���,而時(shí)效形成的次生αs相體積較為細(xì)小且含量較少,隨著時(shí)效溫度升高到520℃�����,組織中析出的次生αs相更加細(xì)小,且含量明顯增多����,當(dāng)時(shí)效溫度達(dá)到540℃時(shí),次生αs相含量繼續(xù)增大���,形貌更加細(xì)小均勻����,但初生α相含量幾乎不變��。

因?yàn)楹辖鸾?jīng)固溶處理后會(huì)形成過飽和固溶體�����,在隨后的時(shí)效的過程中過飽和固溶體會(huì)發(fā)生分解���,其中主要的變化為亞穩(wěn)定β相發(fā)生分解為αs相和穩(wěn)定β相,而在固溶過程中形成的α′相會(huì)逐漸分解�,最后轉(zhuǎn)變成α相,故經(jīng)時(shí)效后的組織由αs相�、α相、穩(wěn)定β相構(gòu)成[9–10]���。

拉伸性能

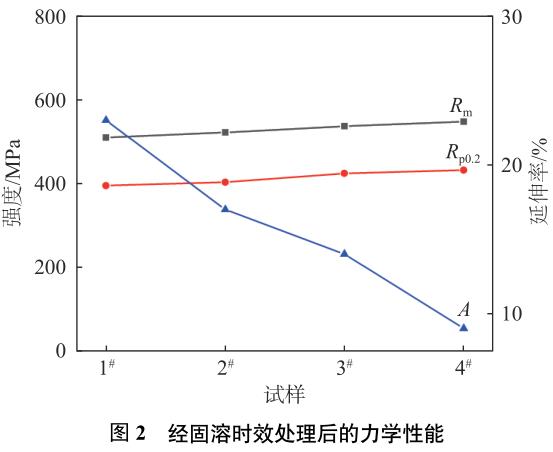

圖2為經(jīng)固溶時(shí)效處理后的拉伸性能��,由圖2可得��,合金在只經(jīng)固溶處理后�,其抗拉強(qiáng)度(Rm)為510MPa,屈服強(qiáng)度(Rp0.2)為395MPa�,延伸率(A)為23%。當(dāng)再經(jīng)時(shí)效處理后�����,其強(qiáng)度增大���,塑性降低��,隨著時(shí)效溫度升高���,趨勢(shì)不變,其中在時(shí)效溫度為540℃時(shí)強(qiáng)度最大��,其抗拉強(qiáng)度為548MPa�����,屈服強(qiáng)度為432MPa,而時(shí)效溫度為500℃時(shí)塑性最大����,延伸率為17%。

合金經(jīng)時(shí)效處理后強(qiáng)度升高����,這是因?yàn)闀r(shí)效過程是析出相強(qiáng)化的過程,合金經(jīng)時(shí)效后����,組織中會(huì)形成較固溶處理后更加細(xì)小的αs相,在合金進(jìn)行拉伸時(shí)��,位錯(cuò)在穿過細(xì)小的αs相時(shí)�����,產(chǎn)生的形變不能快速的分散���,導(dǎo)致位錯(cuò)塞積產(chǎn)生��,增加晶界位置的應(yīng)力,增加合金強(qiáng)度��。隨著時(shí)效溫度的增加,合金中的αs相含量不斷增加����,形貌更加細(xì)小均勻,在產(chǎn)生位錯(cuò)塞積的同時(shí)�,會(huì)進(jìn)一步增加滑移過程中的阻礙效果,導(dǎo)致合金強(qiáng)度進(jìn)一步增加[11–12]���。通過圖2還以發(fā)現(xiàn)�����,合金的延伸率始終較好����,這是因?yàn)闀r(shí)效的過程對(duì)組織中初生α相的含量和形貌并無較大影響����,此時(shí)因?yàn)槌跎料嗑哂械容S形貌,等軸狀的α相在變形時(shí)���,其具有較好的協(xié)調(diào)性�����,促進(jìn)滑移的開始�,導(dǎo)致合金具有較好的塑性[13]。

斷口微觀形貌

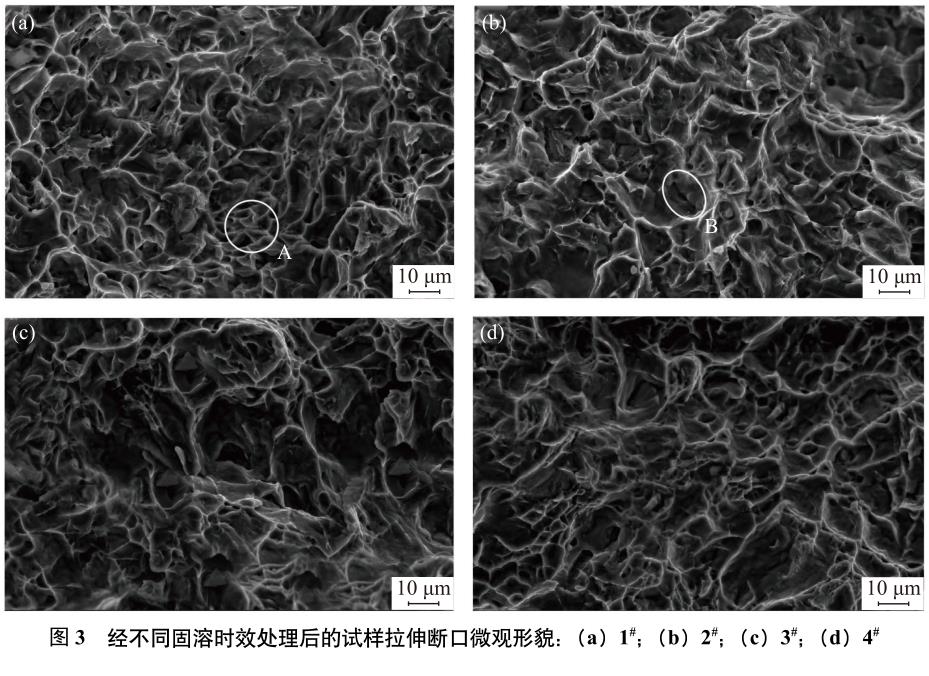

圖3為經(jīng)固溶時(shí)效處理后的拉伸斷口微觀形貌����,由圖3可得,經(jīng)固溶時(shí)效處理后�,合金的拉伸斷口形貌均以等軸狀的韌窩(位置A)為主。合金在拉伸時(shí)����,因?yàn)閼?yīng)變速度較快,位錯(cuò)在運(yùn)動(dòng)過程中產(chǎn)生應(yīng)力集����,進(jìn)而導(dǎo)致微孔開始成核,隨著塑性變形不斷進(jìn)行����,位錯(cuò)在運(yùn)動(dòng)過程中所受的排斥力減小,部分位錯(cuò)進(jìn)入微孔內(nèi)�,再次激活位錯(cuò)源,因?yàn)槔爝^程中位錯(cuò)不斷形成�����,而微孔中會(huì)不斷有新形成的位錯(cuò)進(jìn)入����,使得微孔逐漸長(zhǎng)大,隨后微孔都匯聚于斷口位置并且留下痕跡�����,最后形成大量韌窩[14]���。

當(dāng)合金經(jīng)時(shí)效處理后�,斷口微觀形貌中會(huì)出現(xiàn)一定數(shù)量的二次裂紋(位置B)�,這是因?yàn)闀r(shí)效后組織中形成了大量的αs相,在拉伸時(shí)因?yàn)槲诲e(cuò)運(yùn)動(dòng)過程中會(huì)受到一定的阻塞�,使位錯(cuò)發(fā)生偏移,二次裂紋的出現(xiàn)說明強(qiáng)度進(jìn)一步增大�����。當(dāng)時(shí)效溫度繼續(xù)增大���,斷口微觀形貌中出現(xiàn)明顯的撕裂棱�,且斷裂形貌有明顯的起伏�����,這是組織中αs相進(jìn)一步增多所致,宏觀表現(xiàn)為合金強(qiáng)度進(jìn)一步增大��,與實(shí)際結(jié)果相一致�。

結(jié)束語(yǔ)

(1)合金經(jīng)固溶處理后,金相組織由初生α相和β轉(zhuǎn)變組織組成�,其中β轉(zhuǎn)變組織由細(xì)小的次生α′相和殘余β相組成,此時(shí)組織為典型的雙態(tài)組織����,經(jīng)時(shí)效處理后,會(huì)形成細(xì)小的次生αs相��,時(shí)效溫度越高αs相越細(xì)小����。

(2)合金經(jīng)固溶處理后,其抗拉強(qiáng)度為510MPa��,屈服強(qiáng)度為395MPa���,延伸率為23%�����,當(dāng)再經(jīng)時(shí)效處理后����,其強(qiáng)度增大���,塑性降低�,隨著時(shí)效溫度升高��,強(qiáng)度繼續(xù)增大����,同時(shí)塑性繼續(xù)降低。

(3)經(jīng)固溶處理后�,合金的拉伸斷口形貌均是以等軸狀的韌窩為主,當(dāng)合金經(jīng)時(shí)效處理后�����,斷口微觀形貌中會(huì)出現(xiàn)二次裂紋�����,當(dāng)時(shí)效溫度繼續(xù)增大,斷口微觀形貌中出現(xiàn)明顯的撕裂棱���。

參考文獻(xiàn)

[1]王慶娟�,田云飛����,高貝特,等. 工業(yè)純鈦TA1的雙道次熱壓縮變形及軟化行為. 金屬熱處理��,2022����,47(4):75

[2]劉曉鎮(zhèn),韓恩厚���,宋影偉. 微觀組織對(duì)TA2和TC4氫損傷行為影響. 中國(guó)有色金屬學(xué)報(bào)��,2023���,33(2):307

[3]劉全明,龍偉民����,傅莉���,等. 氫致TA10鈦合金焊接接頭拉伸性能演變. 焊接學(xué)報(bào),2020�����,41(12):20

[4]張晉��,王永強(qiáng)�����,戶如意��,等. 大規(guī)格TA10鈦合金鑄錠生產(chǎn)工藝研究. 世界有色金屬��,2020(23):127

[5]蘇娟華�����,邵鵬�,任鳳章. TA10鈦合金的高溫拉伸斷裂極限. 金屬熱處理���,2018�����,43(4):24

[6]許耀平�����,陳其朋��,劉源�����,等. 電子束冷床爐熔鑄TA10鈦合金非對(duì)稱流動(dòng)及凝固過程數(shù)值模擬(英文). 稀有金屬材料與工程�,2020,49(11):3761

[7]王紹灼�,孟晗,王芬��,等. 改善低氧TC4-LC及重熔TC4鈦合金性能的熱處理工藝. 金屬熱處理����,2022,47(4):204

[8]李冬����,曾衛(wèi)東�����,李欣�����,等. Ti60合金保溫過程中片狀組織的粗化行為. 稀有金屬�����,2022���,46(3):273

[9]肖寒,于佳新���,張宏宇,等. 退火溫度對(duì)新型高強(qiáng)耐蝕鈦合金組織與性能的影響. 稀有金屬材料與工程�,2022,51(3):947

[10]張明玉���,運(yùn)新兵����,伏洪旺. 不同熱處理工藝對(duì)TC10鈦合金組織及性能的影響. 塑性工程學(xué)報(bào),2021�,28(12):237

[11]Zhang M Y, Fu H W, Yun X B. Effect of isothermal annealing on the microstructure and impact properties of TC10 titanium alloy. J Phys Conf Ser, 2021, 2044: Art No. 012037

[12]賀韡,雷文杰�����,彭丹迪. 去應(yīng)力退火對(duì)TB15鈦合金力學(xué)性能和組織的影響. 熱加工工藝�����,2021�,50(24):146

[13]王博涵,程禮�,崔文斌,等. 鍛造工藝對(duì)TC4鈦合金組織和力學(xué)性能的影響. 熱加工工藝��,2021���,50(23):17

[14]Huang Y, Gao H, Nix W D, et al. Mechanism-based strain gradient plasticity –II. Analysis. J Mech Phys Solids, 2000, 48(1):99

基金項(xiàng)目:新疆鈦基新材料重點(diǎn)實(shí)驗(yàn)室資助項(xiàng)目(XR/KY-XD-21005)�;自治區(qū)創(chuàng)新環(huán)境(人才��、基地)建設(shè)專項(xiàng)資助項(xiàng)目(XJQY2009)�。

作者簡(jiǎn)介:楊夢(mèng)迪(1995—),女���,新疆哈密人����,本科,助理工程師����,主要從事鈦及鈦合金生產(chǎn)以及質(zhì)量管理工 作 。 通信地址:新疆湘潤(rùn)新材料科技有限公司 ��,E-mail:924168452@qq.com��。

相關(guān)鏈接